Výroba systémů pro distribuci plynů v polovodičovém průmyslu

V výrobě polovodičů dělají všechnu práci plyné a lasery dostávají veškerou pozornost. I když lasery opravdu vyřezávají vzory tranzistorů do křemíku, předchozí etching, který například uloží křemík a rozloží laser pro vytvoření kompletních obvodů, je sérií plinů. Nepřekvapí, že tyto plyny, které se používají k vyvinutí mikroprocesorů v rámci vícestupňového procesu, jsou velmi čisté. Kromě této omezení mnohé z nich mají další starosti a omezení. Některé plyny jsou kryogenní, jiné jsou korozičné a další jsou vysoko toxické.

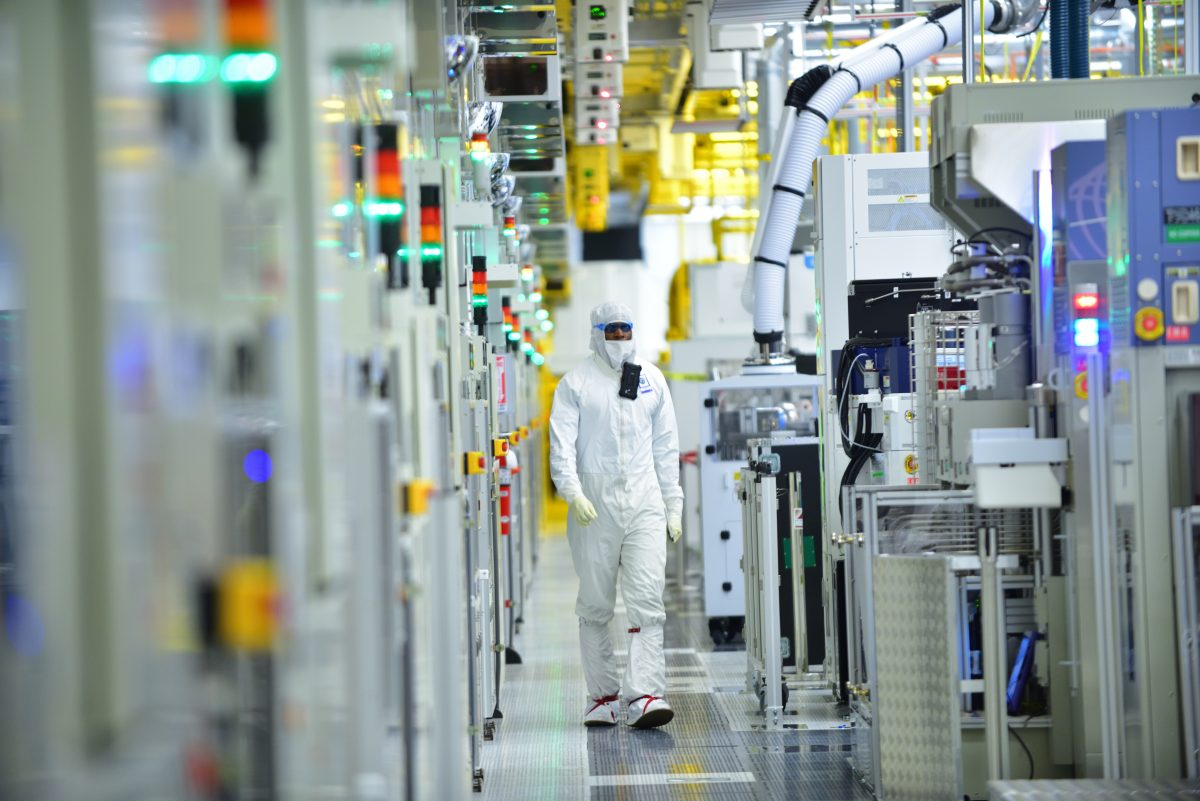

Celkově tyto omezení dělají výrobu systémů pro distribuci plynů ve vybavení na polovodičovém průmyslu významnou výzvou. Specifikace materiálů jsou náročné. Kromě specifikací materiálů je pole pro distribuci plynů složitým elektromechanickým systémem propojených systémů. Prostředí, ve kterém jsou sestavovány, jsou složité a překrývající se. Konečná montáž probíhá na místě jako součást instalací. Orbitální svařování pomáhá splnit vysoké specifikace požadavků na distribuci plynů, zatímco činí výrobu v těsných a náročných prostředích spravitelnější.

Jak používá polovodičový průmysl plyny

Před tím, než se pokusíte plánovat výrobu systému pro distribuci plynu, je nutné pochopit alespoň základy výroby polovodičů. Ve své podstatě používají polovodiče plyny k depositaci téměř čistých pevných látek na povrch v velmi kontrolované formě. Tyto depositované pevné látky jsou pak upravovány přidáním dalších plynů, laserů, chemických etchantů a tepla. Kroky v širším procesu jsou:

Depositace: Jedná se o proces vytváření počátečního krystalu ze silicieu. Předchůdci siliciu ve formě plynů jsou pumpovány do vakuumové komory pro depositaci a tvoří tenké krystaly silicieu prostřednictvím chemických nebo fyzikálních interakcí.

Fotolitografie: Fotosekce odkazuje na lasery. V extrémně ultrafialové litografii (EUV) používané k výrobě nejmodernějších čipů je používán laser oxidu uhličitého k vyrytí mikropočítačového obvodu do krystalu.

Etching: Během procesu etchingu je do komory zastrkán halogen-síraný plyn pro aktivaci a rozpouštění vybraných materiálů v křemenném podloží. Tento proces účinně vyryje laserově tisknutou obvodovku do podloží.

Doping: Jedná se o další krok, který mění vodivost vyrytého povrchu s cílem určit přesné podmínky, za kterých polovodič provádí proud.

Annealing: V tomto procesu jsou mezi vrstvami vaku vyvolány reakce vyšším tlakem a teplotou. Ve skutečnosti ukončuje výsledky předchozího procesu a vytváří konečný procesor ve vaku.

Čištění komory a potrubí: Plyn, které se používají v předchozích krocích, zejména při etčení a dozingování, jsou často velmi toxické a reaktivní. Proto je třeba naplnit zpracovací komoru a plynová potrubí vedoucí do ní neutralizacími plyny, aby se snížily nebo odstranily škodlivé reakce, a poté je naplnit inertenmi plyny, aby se zabránilo proniknutí kontaminujících plynů z vnějšího prostředí.

Systémy distribuce plynu v polovodičovém průmyslu jsou často složité kvůli mnoha různým plynům zapojeným do procesu a díky přesné kontrole proudění plynu, teploty a tlaku, která musí být udržována po celou dobu. Toto je dále komplikováno ultra-vysokou čistotou vyžadovanou pro každý plyn použitý v procesu. Plyny použité v předchozím kroku musí být vypláchány z potrubí a komor nebo jinak neutralizovány předtím, než může začít další krok procesu. To znamená, že existuje velké množství specializovaných linek, rozhraní mezi spávkovaným trubkováním a hadicemi, rozhraní mezi hadicemi a trubkami a regulátory plynu a senzory, a rozhraní mezi všemi uvedenými součástmi a ventilky a uzavíracími systémy navrženými tak, aby zabránily kontaminaci přirozeného zásobníku plynu při výměně.

Navíc budou exteréry čistých místností a speciální plynové systémy vybaveny systémy pro dodávku hmotných plinů v prostředí čistých místností a specializovaných uzavřených oblastech, aby se zmírnil jakýkoli nebezpečí v případě náhodného úniku. Svařování těchto plynových systémů v tak složitém prostředí není snadný úkol. Nicméně, s péčí, pozorností na detaily a správným vybavením lze tento úkol úspěšně splnit.

Výroba systémů pro distribuci plynu v polovodičovém průmyslu

Materiály používané v systémech distribuce plynů v polovodičovém průmyslu jsou velmi různorodé. Mohou zahrnovat věci jako kovy trubky a šlahy potažené PTFE pro odolnost vůči vysoce korozičním plynům. Nejčastěji používaným materiálem pro obecné trubkování v polovodičovém průmyslu je nerdzidá ocel 316L - varianta s nízkým obsahem uhlíku. Pokud jde o rozdíl mezi 316L a 316, 316L je více odolná vůči mezerezové korozi. To je důležitý faktor při práci s řadou vysoce reaktivních a potenciálně nestabilních plynů, které mohou koroze uhlík. Svařování nerdzidé oceli 316L uvolňuje méně uhlových kondenzátů. Také snižuje riziko eroze hranic zrnek, což může vést ke korozi typu pihování ve svazech a v ohřátých zónách.

Pro snížení možnosti korze vodníků, která by mohla vést ke korzi a kontaminaci produkčních linek, je standardem v polovodičovém průmyslu nerez ocel 316L svarovaná pomocí čistého argonu jako ochranné plynové kryty a svářecí dráhy s tungstenovou plynovou ochrannou. Jediný svařovací proces, který poskytuje potřebnou kontrolu pro udržení vysokoprvostního prostředí v procesních trubkách, je automatizované orbitální svařování, které je dostupné pouze v distribuci plynů v polovodičovém průmyslu.

EN

EN

AR

AR

HR

HR

CS

CS

NL

NL

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ