El papel crucial de los sistemas de distribución de gases en la fabricación en la industria semiconductora!

En la fabricación de semiconductores, los gases hacen todo el trabajo y los láseres reciben toda la atención. Aunque los láseres sí graban los patrones de transistores en el silicio, el proceso que primero deposita el silicio y descompone el láser para crear circuitos completos es una serie de gases. No es sorprendente que estos gases, que se utilizan para desarrollar microprocesadores a través de un proceso de varias etapas, sean de alta pureza. Además de esta limitación, muchos de ellos tienen otras preocupaciones y limitaciones. Algunos de los gases son criogénicos, otros son corrosivos, y aún otros son altamente tóxicos.

En general, estas limitaciones hacen que la fabricación de sistemas de distribución de gas para la industria semiconductora sea un desafío considerable. Las especificaciones de materiales son exigentes. Además de las especificaciones de materiales, una matriz de distribución de gas es una compleja red electromecánica de sistemas interconectados. Los entornos en los que se ensamblan son complejos y superpuestos. La fabricación final tiene lugar en el sitio como parte del proceso de instalación. El soldado orbital ayuda a cumplir con los requisitos de distribución de gases de alta especificación mientras hace que la fabricación en entornos ajustados y desafiantes sea más manejable.

Cómo se utilizan los gases en la industria semiconductora

Antes de intentar planificar la fabricación de un sistema de distribución de gas, es necesario entender al menos lo básico de la fabricación de semiconductores. En su núcleo, los semiconductores utilizan gases para depositar sólidos casi elementales en una superficie de manera altamente controlada. Estos sólidos depositados luego se modifican introduciendo gases adicionales, láseres, agentes químicos de grabado y calor. Los pasos en el proceso general son:

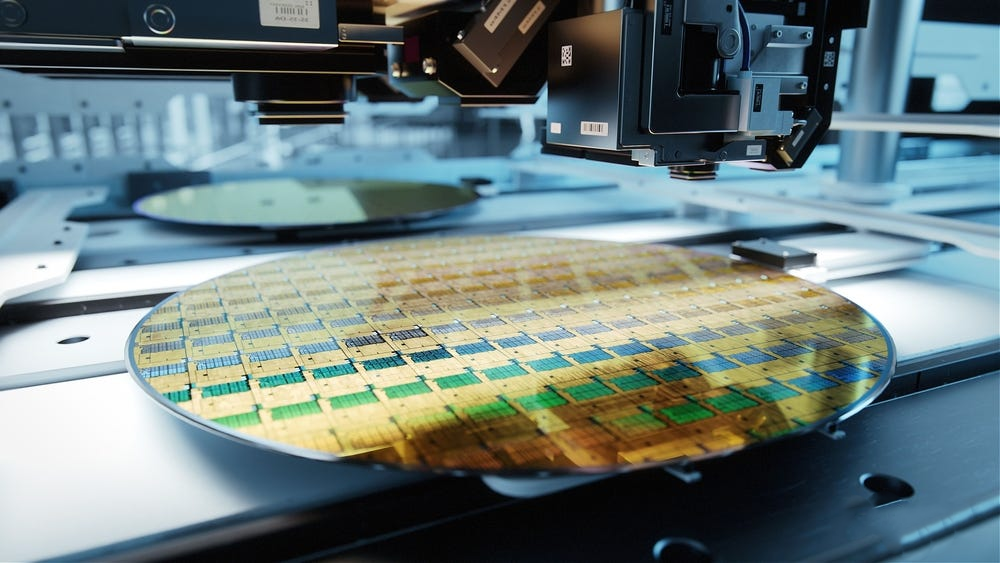

Depósito: Este es el proceso de crear la placa de silicio inicial. Gases precursoras de silicio se introducen en una cámara de depósito al vacío y forman placas de silicio delgadas mediante interacciones químicas o físicas.

Fotolitografía: La sección foto se refiere a los láseres. En el espectro de litografía ultravioleta extrema (EUV) de mayor extremo utilizado para fabricar los chips de mayor especificación, un láser de dióxido de carbono se usa para grabar la circuitería del microprocesador en la placa.

Grabado: Durante el proceso de grabado, se introduce un gas halógeno-carbón en la cámara para activar y disolver materiales seleccionados en el sustrato de silicio. Este proceso graba eficazmente la circuitería impresa con láser en el sustrato.

Dopaje: Este es un paso adicional que cambia la conductividad de la superficie grabada para determinar las condiciones exactas bajo las cuales el semiconductor conduce.

Recocido: En este proceso, se desencadenan reacciones entre las capas de la wafer mediante una presión y temperatura elevadas. Esencialmente, finaliza los resultados del proceso anterior y crea el procesador finalizado en la wafer.

Limpieza de la cámara y las líneas: Los gases utilizados en los pasos anteriores, especialmente en el grabado y el dopaje, a menudo son altamente tóxicos y reactivos. Por lo tanto, la cámara de proceso y las líneas de gas que la alimentan deben llenarse con gases neutralizantes para reducir o eliminar reacciones peligrosas, y luego llenarse con gases inertes para prevenir la intrusión de cualquier gas contaminante del entorno exterior.

Los sistemas de distribución de gases en la industria semiconductora suelen ser complejos debido a la gran cantidad de gases diferentes involucrados y al control estricto del flujo de gas, la temperatura y la presión que debe mantenerse con el tiempo. Esto se complica aún más por la ultra-alta pureza requerida para cada gas en el proceso. Los gases utilizados en el paso anterior deben ser eliminados de las líneas y cámaras o neutralizados de otra manera antes de que pueda comenzar el siguiente paso del proceso. Esto significa que hay un gran número de líneas especializadas, interfaces entre sistemas de tubos soldados y mangueras, interfaces entre mangueras y tubos y reguladores de gas y sensores, así como interfaces entre todos los componentes mencionados anteriormente y válvulas y sistemas de sellado diseñados para evitar la contaminación del suministro de gas natural al ser intercambiados.

Además, las instalaciones exteriores de las salas limpias y los gases especiales estarán equipadas con sistemas de suministro de gas en masa en entornos de sala limpia y áreas confinadas especializadas para mitigar cualquier peligro en caso de fuga accidental. Soldar estos sistemas de gases en un entorno tan complejo no es una tarea fácil. Sin embargo, con cuidado, atención a los detalles y el equipo adecuado, esta tarea se puede realizar con éxito.

Fabricación de sistemas de distribución de gases en la industria semiconductor

Los materiales utilizados en los sistemas de distribución de gases semiconductores son altamente variables. Pueden incluir cosas como tuberías y mangueras de metal revestidas con PTFE para resistir gases altamente corrosivos. El material más común utilizado para tuberías de propósito general en la industria semiconductor es el acero inoxidable 316L, una variante de acero inoxidable de bajo carbono. Al hablar de 316L versus 316, el 316L es más resistente a la corrosión intergranular. Esto es un factor importante al trabajar con una variedad de gases altamente reactivos y potencialmente volátiles que pueden corroer el carbono. Soldar acero inoxidable 316L libera menos precipitados de carbono. También reduce el potencial de erosión en los límites de grano, lo que puede llevar a la corrosión por pitting en las soldaduras y en las zonas afectadas por el calor.

Para reducir la posibilidad de corrosión de las tuberías que pueda llevar a la corrosión y contaminación de la línea de producto, el acero inoxidable 316L soldado con gas de protección de argón puro y rieles de soldadura de tungsteno con gas de protección es el estándar en la industria semiconductor. El único proceso de soldadura que proporciona el control necesario para mantener un entorno de alta pureza en las tuberías de proceso. La soldadura orbital automatizada ofrece solo el control de proceso repetible necesario para completar la soldadura en la fabricación de sistemas de distribución de gases semiconductores. El hecho de que las cabezales de soldadura orbital cerrados puedan adaptarse a los espacios congestionados y difíciles en las intersecciones complejas entre áreas de proceso es una ventaja significativa del proceso.

Shenzhen Wofei Technology Co., Ltd, con más de 10 años de experiencia en el suministro de gases industriales y especiales, materiales, sistemas de suministro de gases e ingeniería de gases para los mercados de semiconductores, LED, DRAM y TFT-LCD, podemos proporcionarle los materiales necesarios para llevar sus productos a la vanguardia de la industria. No solo podemos ofrecer una amplia gama de válvulas y accesorios para gases electrónicos especiales del sector de los semiconductores, sino que también podemos diseñar la tubería de gases y la instalación de equipos para nuestros clientes.

EN

EN

AR

AR

HR

HR

CS

CS

NL

NL

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ