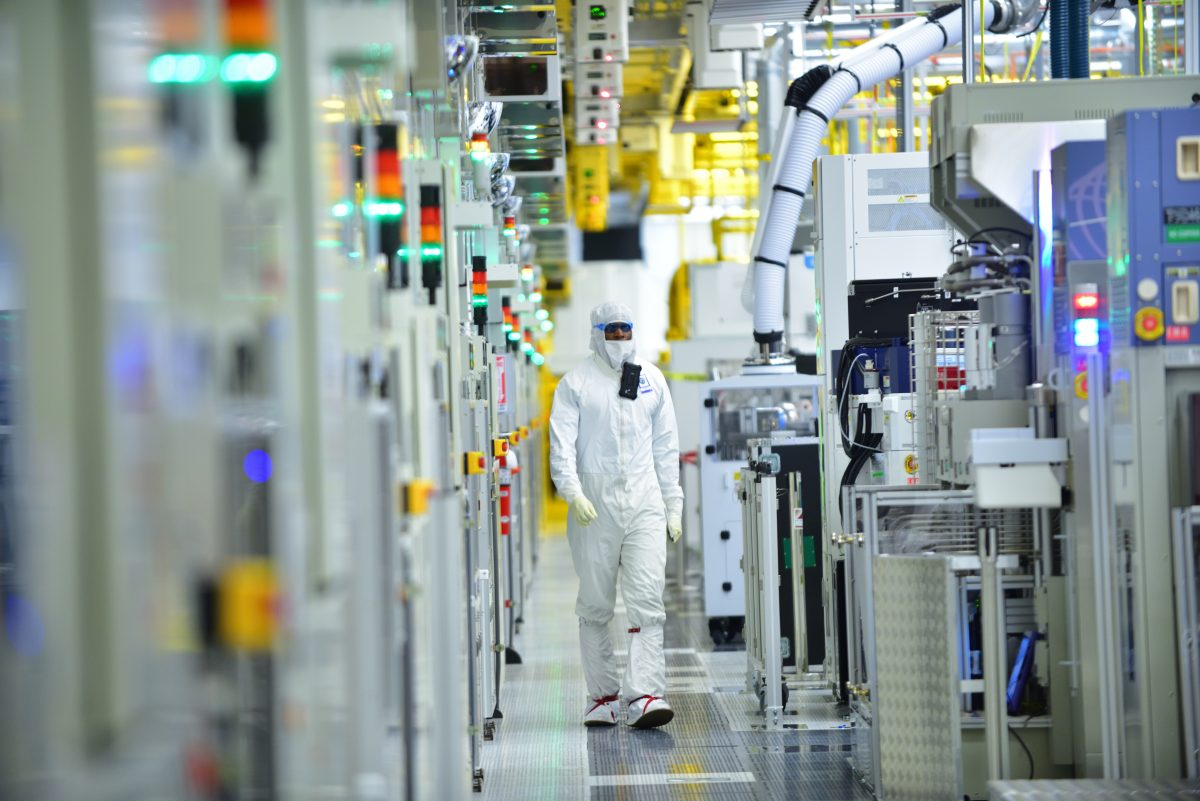

Pembuatan sistem distribusi gas dalam industri semikonduktor

Dalam pembuatan semikonduktor, gas melakukan semua pekerjaan dan laser mendapatkan semua perhatian. Meskipun laser memang mengukir pola transistor ke dalam silikon, pengukiran pertama yang menyetorkan silikon dan memecah laser untuk membuat rangkaian lengkap adalah serangkaian gas. Tidak mengherankan bahwa gas-gas ini, yang digunakan untuk mengembangkan mikroprosesor melalui proses multistage, memiliki tingkat kemurnian yang tinggi. Selain keterbatasan ini, banyak di antaranya memiliki masalah dan keterbatasan lainnya. Beberapa gas bersifat kriogenik, beberapa lainnya korosif, dan masih ada yang lainnya sangat beracun.

Secara keseluruhan, keterbatasan-keterbatasan ini membuat pembuatan sistem distribusi gas untuk industri semikonduktor menjadi tantangan yang cukup besar. Spesifikasi material sangat menuntut. Selain spesifikasi material, sebuah array distribusi gas adalah sistem elektromekanis kompleks yang terdiri dari berbagai sistem yang saling terhubung. Lingkungan di mana mereka dirakit sangat kompleks dan saling tumpang tindih. Proses fabrikasi akhir dilakukan di lokasi sebagai bagian dari proses pemasangan. Penyolderan orbital membantu memenuhi spesifikasi tinggi dari kebutuhan distribusi gas sambil membuat proses manufaktur dalam lingkungan yang sempit dan menantang menjadi lebih terkelola.

Cara industri semikonduktor menggunakan gas

Sebelum mencoba merencanakan pembuatan sistem distribusi gas, diperlukan untuk memahami setidaknya dasar-dasar dari pembuatan semikonduktor. Secara inti, semikonduktor menggunakan gas untuk menyetor bahan padat hampir murni pada permukaan secara sangat terkendali. Bahan padat yang disetorkan tersebut kemudian dimodifikasi dengan memperkenalkan gas tambahan, laser, pelarut kimia, dan panas. Langkah-langkah dalam proses umum adalah:

Pendeposisan: Ini adalah proses pembuatan silikon wafer awal. Gas prekursor silikon dipompa ke dalam ruang pendeposisan vakum dan membentuk lapisan silikon tipis melalui interaksi kimia atau fisik.

Fotolitografi: Bagian foto merujuk pada laser. Dalam spektrum litografi ultraviolet ekstrem (EUV) yang digunakan untuk membuat chip spesifikasi tertinggi, laser karbon dioksida digunakan untuk mengukir rangkaian mikroprosesor ke dalam wafer.

Pengikisan: Selama proses pengikisan, gas karbon-halogen dipompa ke dalam chamber untuk mengaktifkan dan melarutkan bahan-bahan tertentu pada substrat silikon. Proses ini secara efektif mengukir rangkaian sirkuit yang dicetak laser ke substrat.

Penambahan zat: Ini adalah langkah tambahan yang mengubah konduktivitas permukaan yang telah diikis untuk menentukan kondisi tepat di bawah mana semikonduktor menghantarkan listrik.

Pemanasan: Dalam proses ini, reaksi antara lapisan wafer dipicu oleh tekanan dan suhu yang ditinggikan. Secara umum, ini menyelesaikan hasil dari proses sebelumnya dan menciptakan prosesor akhir dalam wafer.

Pembersihan Kamar dan Garis: Gas yang digunakan pada langkah-langkah sebelumnya, terutama dalam proses pengikisan (etching) dan doping, seringkali sangat beracun dan reaktif. Oleh karena itu, kamar proses dan saluran gas yang memasoknya perlu diisi dengan gas netralisasi untuk mengurangi atau menghilangkan reaksi berbahaya, lalu diisi dengan gas iners untuk mencegah masuknya gas pencemar dari lingkungan luar.

Sistem distribusi gas dalam industri semikonduktor sering kali kompleks karena banyaknya jenis gas yang terlibat dan kendali ketat aliran gas, suhu, dan tekanan yang harus dipertahankan seiring waktu. Hal ini menjadi lebih rumit karena tingkat kebersihan ultra-tinggi yang diperlukan untuk setiap gas dalam proses tersebut. Gas yang digunakan pada langkah sebelumnya harus dikeluarkan dari saluran dan kamar atau netralisir sebelum langkah berikutnya dari proses dapat dimulai. Ini berarti ada banyak garis spesialisasi, antarmuka antara sistem pipa las dan selang, antarmuka antara selang dan pipa dengan pengatur gas dan sensor, serta antarmuka antara semua komponen yang disebutkan sebelumnya dengan katup dan sistem penyegelan yang dirancang untuk mencegah kontaminasi saluran pipa dari pasokan gas alam yang ditukar.

Selain itu, eksterior cleanroom dan gas khusus akan dilengkapi dengan sistem pasokan gas bulk di lingkungan cleanroom dan area terbatas yang khusus untuk mengurangi bahaya apa pun jika terjadi kebocoran secara tidak sengaja. Mengelas sistem gas tersebut di lingkungan yang kompleks seperti ini bukanlah tugas yang mudah. Namun, dengan perhatian, ketelitian, dan peralatan yang tepat, tugas ini dapat diselesaikan dengan sukses.

Pembuatan sistem distribusi gas dalam industri semikonduktor

Bahan yang digunakan dalam sistem distribusi gas semikonduktor sangat bervariasi. Bahan tersebut dapat mencakup hal-hal seperti pipa logam dan selang berlapis PTFE untuk menahan gas yang sangat korosif. Bahan yang paling umum digunakan untuk pipa tujuan umum dalam industri semikonduktor adalah baja tahan karat 316L - varian baja tahan karat dengan kadar karbon rendah. Saat membahas 316L versus 316, 316L lebih tahan terhadap korosi intergranular. Ini adalah pertimbangan penting ketika bekerja dengan berbagai gas yang sangat reaktif dan potensialnya volatil yang dapat mengkorosi karbon. Pengelasan baja tahan karat 316L melepaskan partikel karbon yang lebih sedikit. Hal ini juga mengurangi potensi erosi batas butir, yang dapat menyebabkan korosi titik pada las dan zona yang terkena panas.

Untuk mengurangi kemungkinan korosi pipa yang dapat menyebabkan korosi dan kontaminasi pada jalur produk, stainless steel 316L yang dilas dengan gas pelindung argon murni dan rel las bertahan gas tungsten adalah standar dalam industri semikonduktor. Proses las satu-satunya yang memberikan kendali yang diperlukan untuk mempertahankan lingkungan kebersihan tinggi dalam pipa proses. Las orbital otomatis hanya tersedia dalam distribusi gas semikonduktor.

EN

EN

AR

AR

HR

HR

CS

CS

NL

NL

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ