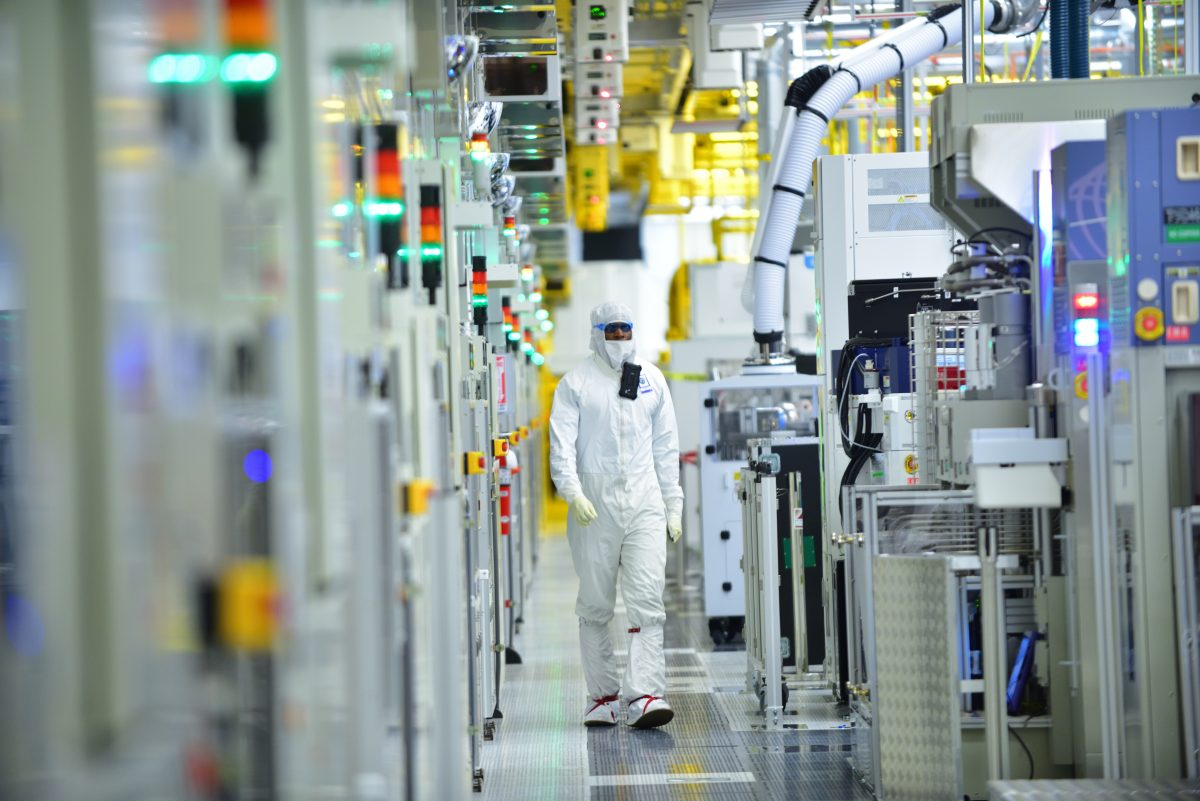

Produzione di sistemi di distribuzione di gas nell'industria dei semiconduttori

Nella fabbricazione di semiconduttori, i gas fanno tutto il lavoro mentre i laser ricevono tutta l'attenzione. Sebbene siano i laser a incidere i pattern dei transistor sulla silice, la deposizione iniziale della silice e la creazione dei circuiti completi avviene attraverso una serie di gas. Non è sorprendente che questi gas, utilizzati per sviluppare microprocessori attraverso un processo a più fasi, siano di alta purezza. Oltre a questa limitazione, molti di essi hanno altre preoccupazioni e limitazioni. Alcuni dei gas sono criogeni, altri sono corrosivi, e ancora altri sono altamente tossici.

Nel complesso, queste limitazioni rendono la produzione di sistemi di distribuzione del gas per l'industria dei semiconduttori una sfida notevole. Le specifiche dei materiali sono esigenti. Oltre alle specifiche dei materiali, un sistema di distribuzione del gas è un complesso array elettromeccanico di sistemi interconnessi. Gli ambienti in cui vengono assemblati sono complessi e sovrapposti. L'ultima fase di fabbricazione avviene in loco come parte del processo di installazione. Il saldatore orbitale aiuta a soddisfare le elevate specifiche dei requisiti di distribuzione del gas, rendendo più gestibile la produzione in ambienti stretti e sfidanti.

Come l'industria dei semiconduttori utilizza i gas

Prima di tentare di pianificare la produzione di un sistema di distribuzione del gas, è necessario comprendere almeno i principi di base della fabbricazione dei semiconduttori. Nel loro nucleo, i semiconduttori utilizzano gas per depositare solidi quasi elementari su una superficie in modo altamente controllato. I solidi depositati vengono poi modificati introducendo gas aggiuntivi, laser, etchant chimici e calore. Le fasi nel processo generale sono:

Deposizione: Questo è il processo di creazione della wafer iniziale di silicio. Gli gas precursori di silicio vengono pompati in una camera di deposizione a vuoto e formano wafer sottili di silicio attraverso interazioni chimiche o fisiche.

Fotolitografia: La sezione foto si riferisce ai laser. Nello spettro di litografia ultravioletta estrema (EUV) ad alta gamma utilizzato per produrre i chip di specifiche più elevate, un laser anidride carbonica viene utilizzato per incidere la circuitazione del microprocessore sulla wafer.

Gravatura: Durante il processo di gravatura, viene iniettato nel camera un gas a base di halogeno-carbonio per attivare e dissolvere materiali selezionati nel substrato di silicio. Questo processo incide efficacemente la circuitazione stampata a laser sul substrato.

Dopaggio: Questo è un passaggio aggiuntivo che modifica la conducibilità della superficie gravata per determinare le condizioni esatte sotto le quali il semiconduttore conduce.

Fornitura: In questo processo, vengono attivate reazioni tra i strati del wafer grazie ad una pressione e temperatura elevate. Essenzialmente, conclude i risultati del processo precedente e crea il processore finale nel wafer.

Pulizia della camera e delle linee: i gas utilizzati nei passaggi precedenti, in particolare quelli per l'incisione e il doping, sono spesso altamente tossici e reattivi. Pertanto, la camera di processo e le linee di gas che la alimentano devono essere riempite con gas neutralizzanti per ridurre o eliminare reazioni nocive, e successivamente riempite con gas inerti per prevenire l'intrusione di gas contaminanti dall'esterno.

I sistemi di distribuzione del gas nell'industria semiconduttore sono spesso complessi a causa dei numerosi gas coinvolti e del controllo stretto del flusso di gas, temperatura e pressione che deve essere mantenuto nel tempo. Questo si complica ulteriormente per via dell'ultra-alta purezza richiesta per ciascun gas nel processo. I gas utilizzati nello step precedente devono essere eliminati dalle linee e dalle camere o altrimenti neutralizzati prima che possa iniziare il successivo passaggio del processo. Ciò significa che ci sono un gran numero di linee specializzate, interfacce tra il sistema di tubi saldati e i tubi flessibili, interfacce tra i tubi flessibili e le valvole e i sensori di gas, e interfacce tra tutti i componenti precedentemente menzionati e le valvole e i sistemi di sigillatura progettati per prevenire la contaminazione delle linee di gas naturale durante lo scambio.

Inoltre, gli esterni delle clean room e i gas speciali saranno equipaggiati con sistemi di fornitura di gas in bulk negli ambienti delle clean room e in aree confinate specializzate per mitigare eventuali pericoli in caso di fughe accidentali. Salderizzare questi sistemi di gas in un ambiente così complesso non è un compito facile. Tuttavia, con cura, attenzione ai dettagli e l'attrezzatura giusta, questo compito può essere portato a termine con successo.

Produzione di sistemi di distribuzione di gas nell'industria dei semiconduttori

I materiali utilizzati nei sistemi di distribuzione di gas a semiconduttore sono altamente variabili. Possono includere elementi come tubi e pompe in metallo rivestiti con PTFE per resistere a gas altamente corrosivi. Il materiale più comune utilizzato per le tubazioni general purpose nell'industria dei semiconduttori è l'acciaio inossidabile 316L - una variante di acciaio inox a basso carbonio. Quando si parla di 316L rispetto al 316, il 316L è più resistente alla corrosione intergranulare. Questa è una considerazione importante quando si lavora con una gamma di gas altamente reattivi e potenzialmente volatili che possono corroderé il carbonio. Saldatre l'acciaio inossidabile 316L rilascia meno precipitati di carbonio. Riduce inoltre la possibilità di erosione dei confini granulari, che può portare a corrosione a puntamento nelle saldature e nelle zone interessate dal calore.

Per ridurre la possibilità di corrosione delle tubazioni che può portare a corrosione e contaminazione della linea di prodotto, l'acciaio inossidabile 316L saldato con gas di protezione puro di argon e rails per saldatura a protezione tungsten è lo standard nell'industria semiconduttore. L'unico processo di saldatura che fornisce il controllo necessario per mantenere un ambiente ad alta purezza nelle tubazioni di processo. La saldatura orbitale automatizzata è disponibile solo nella distribuzione di gas semiconduttori.

EN

EN

AR

AR

HR

HR

CS

CS

NL

NL

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ