Produkcja systemów dystrybucji gazu w przemyśle półprzewodnikowym

W procesie wytwarzania półprzewodników, gazy wykonują całą pracę, a lasery zdobywają całą uwagę. Podczas gdy lasery rysują wzory tranzystorów na krzemu, początkowe zdeponowanie krzemu i rozkładanie go przez laser, aby utworzyć kompletny obwód, to seria gazów. Nie dziwi, że te gazy, które są wykorzystywane do opracowywania mikroprocesorów w wieloetapowym procesie, są wysokiej czystości. Oprócz tej ograniczonej cechy, wiele z nich ma inne troski i ograniczenia. Niektóre z tych gazów są kriogeniczne, inne są korozyjne, a jeszcze inne są wysoce toksyczne.

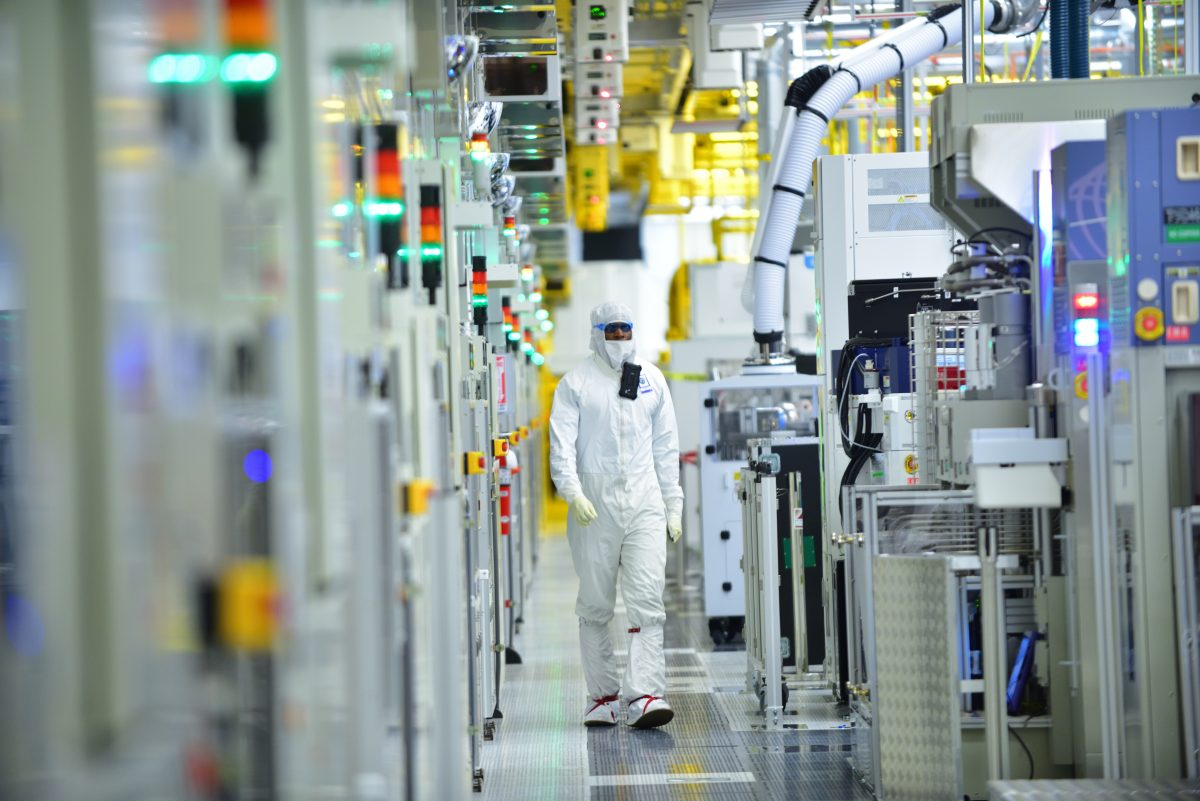

W zasadzie, te ograniczenia czynią produkcję systemów dystrybucji gazu dla przemysłu półprzewodnikowego znacznym wyzwaniem. Specyfikacje materiałów są wymagające. Oprócz specyfikacji materiałów, tablica dystrybucyjna gazu jest złożoną elektromechaniczną tablicą połączonych systemów. Środowiska, w których są montowane, są złożone i nachodzące na siebie. Ostateczne wykonanie następuje na miejscu jako część procesu instalacji. Złącza orbitalne pomagają spełnić wysokie wymagania dotyczące dystrybucji gazu, jednocześnie czyniąc produkcję w ciasnych, trudnych środowiskach bardziej zarządzalną.

Jak przemysł półprzewodnikowy używa gazów

Przed próbą zaplanowania produkcji systemu dystrybucji gazu konieczne jest zrozumienie przynajmniej podstaw produkcji półprzewodników. W swej istocie, półprzewodniki wykorzystują gazy do osadzania niemal czystych ciał stałych na powierzchni w sposób wysoko kontrolowany. Te osadzone ciała stałe są następnie modyfikowane przez wprowadzenie dodatkowych gazów, lasery, chemikalii etczących i ciepła. Etapy szerokiego procesu to:

Osadzanie: Jest to proces tworzenia początkowego krążka krzemowego. Precursorowe gazy krzemowe są pompowane do komory osadzania w próżni i tworzą cienkie krążki krzemowe za pomocą interakcji chemicznych lub fizycznych.

Fotolitografia: Sekcja foto odnosi się do laserów. W fotolitografii ekstremalnie ultrafioletowej (EUV) stosowanej do produkcji chipów najwyższej specyfikacji, laser dwutlenku węgla jest używany do nanoszenia obwodu mikroprocesorowego na krążek.

Grawerowanie: Podczas procesu grawerowania, gaz halogenowokarbonowy jest wpuszczany do komory, aby aktywować i rozpuszczać wybrane materiały w podłożu krzemu. Ten proces efektywnie wycinuje drukowane laserowo układy elektroniczne na podłożu.

Dopowanie: To dodatkowy krok, który zmienia przewodnictwo dopowanego powierzchni, aby ustalić dokładne warunki, przy których półprzewodnik przewodzi prąd.

Analityka: W tym procesie reakcje między warstwami płytki są wyzwalane przez zwiększone ciśnienie i temperaturę. Istotnie, kończy on wyniki poprzedniego procesu i tworzy ostateczny procesor na płytki.

Czyszczenie komory i linii: Gazy używane w poprzednich krokach, zwłaszcza w etczaniu i dopowaniu, są często bardzo toksyczne i reaktywne. Dlatego komora procesowa oraz linie gazowe zasilające ją muszą być wypełnione gazami neutralizującymi, aby zmniejszyć lub wyeliminować szkodliwe reakcje, a następnie wypełnione gazami bezczynnymi, aby zapobiec przedostawaniu się jakichkolwiek gazów zanieczyszczających z zewnętrznych środowisk.

Systemy dystrybucji gazu w przemyśle półprzewodnikowym są często złożone ze względu na wiele różnych gazów oraz ścisłą kontrolę przepływu gazu, temperatury i ciśnienia, które muszą być utrzymywane w czasie. Sytuacja jest jeszcze bardziej skomplikowana przez wymagania dotyczące ultra-wysokiej czystości każdego gazu używanego w procesie. Gazy zastosowane w poprzednim kroku muszą zostać wywietrzone z lini i komor lub inaczej zneutralizowane przed rozpoczęciem następnego etapu procesu. Oznacza to, że istnieje duża liczba specjalistycznych linii, interfejsów między systemem rurociągów spawanych a gumowymi przewodami, interfejsów między przewodami, rurociągami a regulatorami gazu i czujnikami, oraz interfejsów między wszystkimi wspomnianymi wcześniej elementami a zaworami i systemami pieczętującymi zaprojektowanymi tak, aby uniemożliwić kontaminację rurociągów przez zamianę źródeł gazu naturalnego.

Ponadto, zewnętrzne części izb czystych i gazy specjalistyczne będą wyposażone w systemy zaopatrzenia w gazy w masie w środowiskach izb czystych i specjalizowanych ograniczonych przestrzeniach, aby zmniejszyć wszelkie zagrożenia w razie przypadkowego wycieku. Łączenie tych systemów gazowych w takim złożonym środowisku nie jest łatwym zadaniem. Jednakże, z odpowiednią starannością, uwagą do szczegółów i właściwym sprzętem, to zadanie można pomyślnie wykonać.

Produkcja systemów dystrybucji gazowej w przemyśle półprzewodnikowym

Materiały używane w systemach dystrybucji gazów półprzewodnikowych są bardzo zróżnicowane. Mogą obejmować elementy takie jak rury i śrubki metalowe wyłożone PTFE, aby oprzeć się działaniu wyjątkowo korozyjnych gazów. Najczęściej stosowanym materiałem do ogólnej instalacji rurkowej w przemyśle półprzewodnikowym jest stal nierdzewna 316L - odmiana stali nierdzewnej o niskim zawartości węgla. W przypadku porównania 316L z 316, stal 316L jest bardziej odporna na korozyję międlową międzokrystaliczną. Jest toważne rozważenie przy pracy z szerokim zakresem gazów reaktywnych i potencjalnie lotnych, które mogą korozjonować węgiel. Spawanie stali nierdzewnej 316L powoduje mniejsze wydzielanie się węgla w postaci krzemienia. Redukuje to również ryzyko erozji granic ziaren, co może prowadzić do punktowej korozyji w spawach i strefach podległych wpływowi cieplnemu.

Aby zmniejszyć możliwość korozyji rurek spowodowanej korozyją linii produktowej i zanieczyszczeniami, standardem w przemyśle półprzewodnikowym jest niewęglowa stal nierdzewna 316L spawana z użyciem czystego gazu osłonowego argonu i taflowego spawania tungstenowego. Jedyne rozwiązanie spawalnicze, które zapewnia kontrolę niezbędną do utrzymania środowiska o wysokiej czystości w rurociągach procesowych. Automatyczne spawanie orbitalne dostępne jest wyłącznie w dystrybucji gazów w przemyśle półprzewodnikowym.

EN

EN

AR

AR

HR

HR

CS

CS

NL

NL

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ