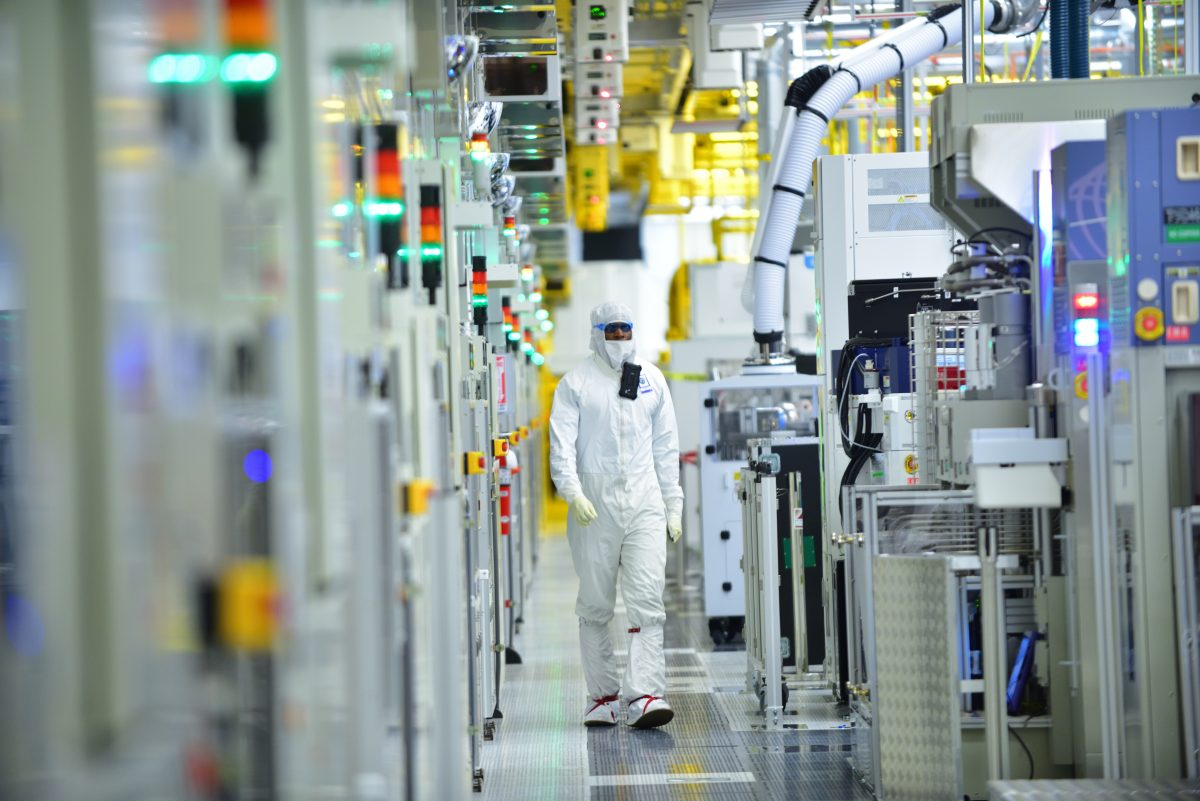

Производство систем распределения газа в полупроводниковой промышленности

В процессе производства полупроводников газы выполняют всю работу, а лазеры привлекают всё внимание. Хотя лазеры действительно наносят узор транзисторов на кремний, первичное нанесение кремния и разрушение лазера для создания полных цепей — это серия газов. Неудивительно, что эти газы, которые используются для разработки микропроцессоров через многоступенчатый процесс, имеют высокую чистоту. Помимо этого ограничения, у многих из них есть другие проблемы и ограничения. Некоторые газы являются криогенными, другие — коррозионно-активными, а ещё некоторые — высоко токсичными.

В целом, эти ограничения делают производство систем газораспределения для полупроводниковой промышленности серьезным вызовом. Требования к материалам очень высоки. Помимо спецификаций материалов, система газораспределения представляет собой сложный электромеханический комплекс взаимосвязанных систем. Условия их сборки являются сложными и пересекающимися. Финальная сборка происходит на месте как часть процесса установки. Орбитальная сварка помогает соответствовать высоким требованиям систем газораспределения, а также облегчает производство в тесных и сложных условиях.

Как полупроводниковая промышленность использует газы

Прежде чем приступить к планированию производства системы газораспределения, необходимо хотя бы немного разобраться в основах производства полупроводников. По сути, полупроводники используют газы для нанесения почти чистых твердых веществ на поверхность в высокой степени контроля. Эти отложенные твердые вещества затем модифицируются путем введения дополнительных газов, лазеров, химических травителей и тепла. Этапы общей процедуры такие:

Нанесение: Это процесс создания начального кремниевого пластинчатого материала. В предварительные газы закачивается кремний в вакуумную камеру нанесения, где образуются тонкие кремниевые пластины через химические или физические взаимодействия.

Фотолитография: Секция фото относится к лазерам. В более сложной экстремальной ультрафиолетовой литографии (EUV), используемой для производства самых современных чипов, применяется лазер углекислого газа для выжигания микропроцессорной схемы на пластине.

Этчинг: Во время процесса этчинга в камеру подается галоген-углеродный газ для активации и растворения выбранных материалов в кремниевом субстрате. Этот процесс эффективно гравирует лазерную печать цепей на субстрат.

Допирование: Это дополнительный шаг, который изменяет проводимость отetched поверхности для определения точных условий, при которых полупроводник проводит ток.

Отжиг: В этом процессе реакции между слоями пластины вызываются повышенным давлением и температурой. По сути, он завершает результаты предыдущего процесса и создает готовый процессор на пластине.

Очистка камеры и линий: газы, используемые на предыдущих этапах, особенно при травлении и легировании, часто являются высоко токсичными и реактивными. Поэтому процессорная камера и подающие её газовые линии должны быть заполнены нейтрализующими газами для уменьшения или устранения вредных реакций, а затем заполнены инертными газами для предотвращения проникновения загрязняющих газов из внешней среды.

Системы распределения газа в полупроводниковой промышленности часто являются сложными из-за большого количества различных газов, а также необходимой точной регулировки потока газа, температуры и давления, которые должны поддерживаться на протяжении всего процесса. Ситуация осложняется тем, что для каждого газа требуется сверхвысокая чистота. Газы, использованные на предыдущем этапе, должны быть удалены из трубопроводов и камер или иным образом нейтрализованы перед началом следующего этапа процесса. Это означает, что существует большое количество специализированных линий, соединений между системой сварных труб и шлангов, соединений между шлангами, трубками и регуляторами газа с датчиками, а также соединений между всеми вышеупомянутыми компонентами и клапанами и системами уплотнения, предназначенными для предотвращения загрязнения природного газа из трубопровода при его замене.

Кроме того, наружные части чистых помещений и специальные газы будут оснащены системами подачи газа в больших объемах в условиях чистых помещений и специализированных ограниченных пространствах для минимизации любых рисков при случайном утечке. Сварка этих газовых систем в такой сложной среде — непростая задача. Однако, с осторожностью, вниманием к деталям и правильным оборудованием, эту задачу можно успешно выполнить.

Производство систем распределения газа в полупроводниковой промышленности

Материалы, используемые в системах распределения газа на основе полупроводников, весьма разнообразны. Они могут включать такие элементы, как металлические трубы и шланги с покрытием из ПТФЭ для сопротивления высокоагрессивным газам. Наиболее распространенным материалом для общего назначения трубопроводов в полупроводниковой промышленности является нержавеющая сталь 316L — вариант низкоуглеродистой нержавеющей стали. При сравнении 316L с 316, 316L более устойчива к межкристаллической коррозии. Это важный фактор при работе с широким спектром высокоактивных и потенциально летучих газов, которые могут вызывать коррозию углерода. При сварке нержавеющей стали 316L выделяется меньше углеродных примесей. Это также снижает вероятность эрозии зерновых границ, что может привести к точечной коррозии в местах сварки и зонах термического влияния.

Чтобы снизить вероятность коррозии трубопроводов, приводящей к коррозии и загрязнению линии продукции, стандартом в полупроводниковой промышленности является сварка нержавеющей стали 316L с использованием чистого аргона как защитного газа и технология сварки под газовым щитом из вольфрама. Единственный процесс сварки, обеспечивающий необходимый контроль для поддержания высокоочищенной среды в процессных трубопроводах, — это автоматическая орбитальная сварка, которая применяется только в газовых системах распределения полупроводников.

EN

EN

AR

AR

HR

HR

CS

CS

NL

NL

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ