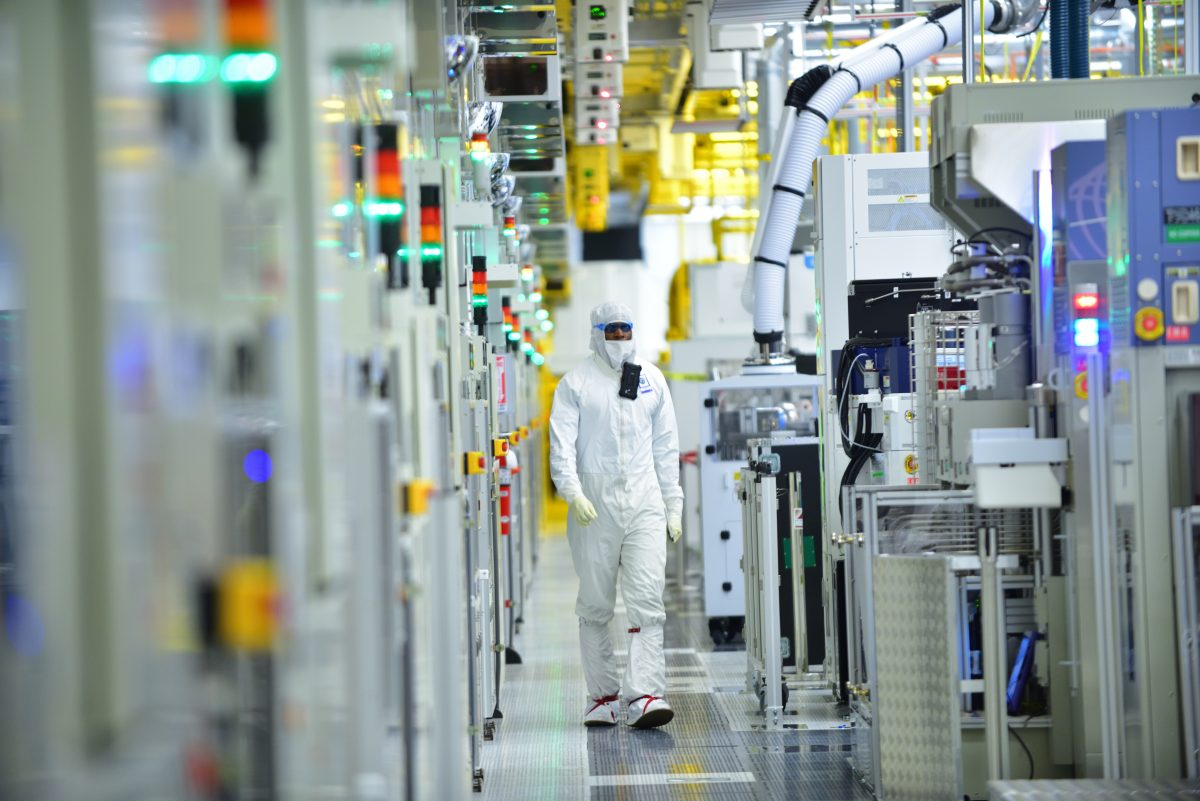

Tillverkning av gasdistributionsystem i halvledarindustrin

Inom halvledarfabrication utför gaserna allt arbete och lasrar får all uppmärksamhet. Medan lasrar verkligen gravar transistor mönster i silikon, är det den första etch som avlagrar silikonen och bryter ner lasern för att skapa fullständiga kretsar en serie av gaser. Det är inte överraskande att dessa gaser, som används för att utveckla mikroprocessorer genom en flerstadig process, är av hög renhet. Utöver denna begränsning har många av dem andra bekymmer och begränsningar. Några av gaserna är kryogeniska, andra är korrosiva, och fortfarande andra är högst toxiska.

Sammanfattningsvis gör dessa begränsningar att tillverkning av gasfördelningsystem för halvledarindustrin blir en betydande utmaning. Materialspecifikationerna är krävande. Utöver materialspecifikationerna är ett gasfördelningsnätverk ett komplext elektromekaniskt nätverk av sammankopplade system. Miljöerna där de samlas ihop är komplexa och överlappande. Den slutliga fabrikationen sker på plats som en del av installationsprocessen. Orbitalsvetsning hjälper till att uppfylla de höga specifikationerna för gasfördelning samtidigt som den gör tillverkningen i trånga, utmanande miljöer mer hanterlig.

Hur halvledarindustrin använder gaser

Innan man försöker planera tillverkningen av en gasdistributionsystem är det nödvändigt att förstå åtminstone grunderna i halvledartillverkning. I sin kärna använder halvledare gaser för att deponera nästan elementära fasta ämnen på en yta på ett mycket kontrollerat sätt. Dessa deponerade fasta ämnen modifieras sedan genom att införa ytterligare gaser, laser, kemiska etchants och värme. Stegen i den breda processen är:

Deposition: Detta är processen för att skapa den ursprungliga silkeskivan. Silkestyngslingargaser pumpas in i en vakuumdepositionschamber och bildar tunna silkeskivor genom kemiska eller fysiska interaktioner.

Fotolitografi: Fotosektionen syftar till laser. I den högre extrem ultraviolett litografi (EUV) som används för att göra de högst specificerade chips används en kolendioxidlaser för att rista mikroprocessorkretsarna i skivan.

Graveringsprocess: Under graveringsprocessen pumpas halogen-kolgas in i kammaren för att aktivera och lösna ut valda material i silikontillägget. Denna process gravar effektivt det lasrarbetade kretssystemet på tillägget.

Doping: Detta är en ytterligare steg som ändrar ledningsförmågan hos den grave ytan för att bestämma de exakta villkoren under vilka halvledaren leder.

Annealing: I denna process utlöstes reaktioner mellan vafervåren genom högre tryck och temperatur. I princip slutför den resultaten av föregående process och skapar den färdiga processorn i vafern.

Kammar- och linjerening: Gaserna som används i de föregående stegen, särskilt vid etchning och dopning, är ofta högst giftiga och reaktiva. Därför måste processkammaren och gasledningarna som förser den fyllas med neutraliserande gaser för att minska eller eliminera skadliga reaktioner, och sedan fyllas med inert gas för att förhindra inträngande av några förorenande gaser från yttre miljön.

Gasfördelningssystem inom halvledarindustrin är ofta komplexa på grund av de många olika gaserna som ingår och den stramma kontrollen av gasflöde, temperatur och tryck som måste upprätthållas över tid. Detta komplikeras ytterligare av den ultra-hög renskapsnivå som krävs för varje gas i processen. Gaserna som används i föregående steg måste spolas ur linjerna och kammarna eller annars neutraliseras innan nästa steg i processen kan börja. Detta betyder att det finns ett stort antal specialiserade linjer, gränssnitt mellan loddade rörsystem och slangen, gränssnitt mellan slangen och rören och gasreglerna och sensorerna, och gränssnitt mellan alla tidigare nämnda komponenter och ventilen och sigillsystemen som är utformade för att förhindra pipeline-förstoring av den naturliga gasförsyningsväxlingen.

Utöver detta kommer exteriörer av rensningsrum och specialgaser att utrustas med bulkgasförsystem i rensningsrumsmiljöer och specialiserade begränsade områden för att minska eventuella faror vid oavsiktlig läckage. Att svetsa dessa gas system i så komplex miljö är inget enkelt arbete. Med försiktighet, uppmärksamhet på detaljer och rätt utrustning kan dock denna uppgift utföras framgångsrikt.

Tillverkning av gasdistributionsystem inom halvledarindustrin

Materialen som används i halvledargasfördelningsystem är mycket varierande. De kan inkludera saker som PTFE-linjerade metallrör och slangar för att motstå högkorrosiva gaser. Det vanligaste materialet som används för allmänt syfte rör inom halvledarindustrin är 316L rostfritt stål - en lågkolhydriv variant av rostfritt stål. När det gäller 316L jämfört med 316 är 316L mer motståndskraftig mot intergranulär korrosion. Detta är ett viktigt övervägande när man hanterar en rad högreactiva och potentiellt volatila gaser som kan korrodera kol. Att svetsa 316L rostfritt stål släpper ut mindre kolprecipiteringar. Det minskar också risken för korngränserosion, vilket kan leda till punktkorrosion i svetsar och värmeansträngda zoner.

För att minska risken för rörkorrosion som kan leda till korrosion och förstoring i produktlinjen är 316L rostfritt stål, svetsat med ren argon som skyddsgas och tungstensgas-svetsningsrail, standard inom halvledarindustrin. Den enda svetsmetoden som ger den kontroll som krävs för att bibehålla en höggradskt ren miljö i processrören är automatiserad orbitalsvetsning, vilket endast är tillgängligt inom gasdistributionsystemen för halvledare.

EN

EN

AR

AR

HR

HR

CS

CS

NL

NL

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ