Paggawa ng gas distribution systems sa industriya ng semiconductor

Sa paggawa ng semiconductor, ang mga gas ang gumagawa ng lahat ng trabaho at ang mga laser ang kumukuha ng lahat ng pansin. Habang ang mga laser ang nag-eetch ng paternong transistor sa silicon, ang unang etch na nagdedeposit ng silicon at nagbubreakdown sa laser upang gawing buong circuit ay isang serye ng mga gas. Hindi nakaka-suprise na ang mga gas na ito, na ginagamit upang magdevelop ng microprocessors sa pamamagitan ng isang proseso na may maraming stage, ay may taas na pureness. Sa pamamagitan ng limitasyong ito, marami sa kanila ay may iba pang mga bagay at limitasyon. Ilan sa mga gas ay cryogenic, iba ay korosibo, at iba pa naman ay malubhang toxic.

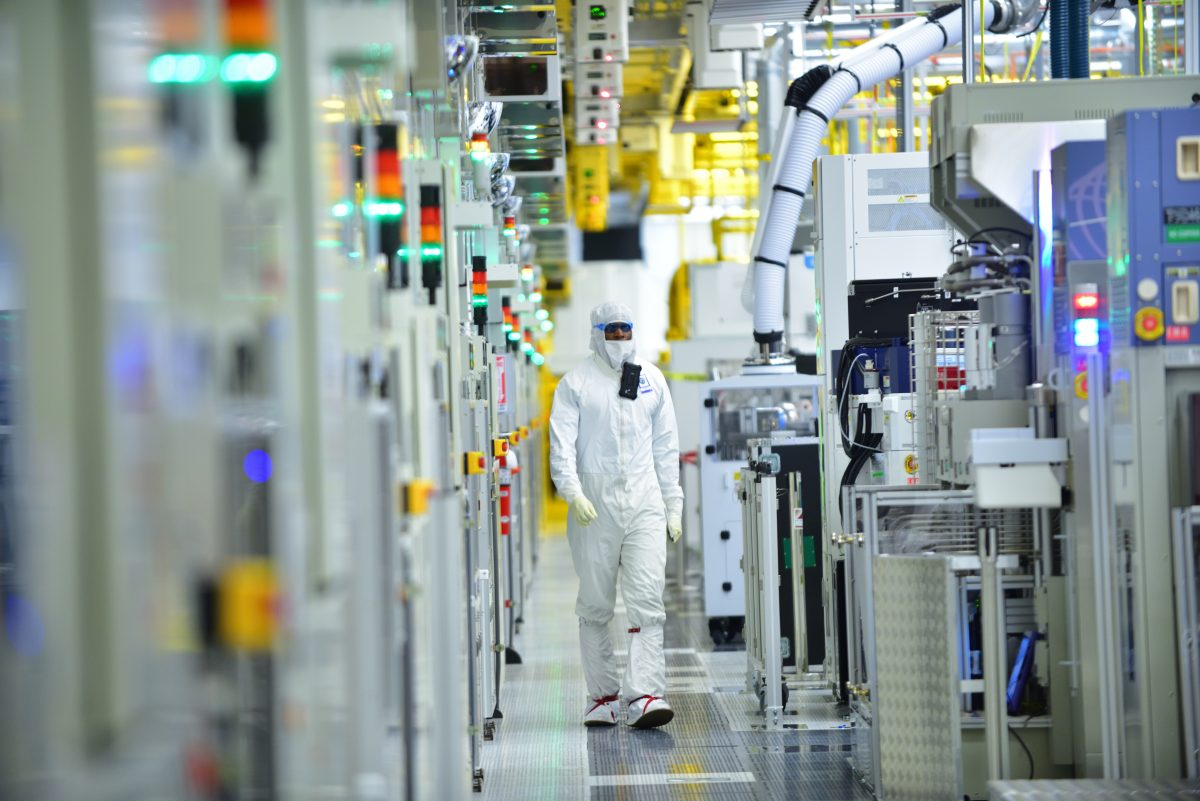

Sa kabuuan, ang mga limitasyong ito ay nagiging isang malaking hamon sa paggawa ng mga sistema ng distribusyon ng gas para sa industriya ng semiconductor. Ang mga espesipikasyon ng material ay maaaring mapag-uunahan. Bukod sa mga espesipikasyon ng material, ang isang aray ng distribusyon ng gas ay isang kumplikadong elektromekanikal na aray ng mga konektadong sistema. Ang mga kapaligiran kung saan sila ay inaasambleng ay maaaring mababahagi at maaaring magkakabatayan. Ang huling paggawa ay nangyayari sa lokasyon bilang bahagi ng proseso ng pagsasaayos. Ang orbital na pagpupulot ay tumutulong upang tugunan ang mataas na espesipikasyon ng mga kinakailangan ng distribusyon ng gas samantalang gumagawa ng mas madaling pamamahala sa produksyon sa mga sikmating at hamong-mga kapaligiran.

Kung paano ginagamit ng industriya ng semiconductor ang mga gas

Bago umattempt magplan para sa paggawa ng isang sistema ng gas distribution, kailangan mong maintindihan ang kahit mga pangunahing konsepto ng paggawa ng semiconductor. Sa kanyang puso, ginagamit ng mga semiconductor ang mga gas upang depunin ang halos elemental na mga solid sa isang ibabaw nang mabuti kontrolado. Pagkatapos ay binabago ang mga depunidong solid sa pamamagitan ng pagsugod ng karagdagang mga gas, laser, kimikal na etchants, at init. Ang mga hakbang sa malawak na proseso ay:

Deposition: Ito ang proseso ng paglikha ng unang silicon wafer. Pinapatakbo ang mga gas na precursor ng silicon sa isang kuwarto ng depunisyon ng vacuum at bumubuo ng mababang silicon wafers sa pamamagitan ng kimikal o pisikal na interaksyon.

Photolithography: Ang bahagi ng photo ay tumutukoy sa mga laser. Sa mas mataas na eksremong ultraviolet lithography (EUV) na spektrum na ginagamit upang gawin ang pinakamataas na espesipikasyon na chips, ginagamit ang laser na carbon dioxide upang sukatin ang microprocessor circuitry sa wafer.

Pag-eetch: Sa proseso ng pag-eetch, ang halogen-carbon gas ay inuulit sa loob ng kamera upang maiaktibo at malubos ang mga piniling materyales sa silicon substrate. Ang proseso na ito ay epektibong naglalagay ng circuitry na inilaser print sa substrate.

Pag-dope: Ito ay isang adisyonal na hakbang na nagbabago ng conductibilyti ng etched surface upang maitakda ang eksaktong kondisyon kung saan ang semiconductor ay umuudyok.

Pag-anneal: Sa prosesong ito, ang mga reaksyon sa pagitan ng mga layer ng wafer ay kinikilos ng mataas na presyon at temperatura. Sa katunayan, ito ay nagpapatupad ng mga resulta ng nakaraang proseso at naglikha ng finalized processor sa wafer.

Paghuhugas ng Kamara at Linya: Ang mga gas na ginagamit sa mga naunang hakbang, lalo na ang etching at doping, ay madalas ay maysakit at reaktibo. Kaya nito, kinakailangang punan ng mga gas na maneutralize ang proseso ng kamara at ang mga linya ng gas na pumapasok dito upang bawasan otanggalin ang mga nakakasama na reaksyon, at pagkatapos ay punan ng mga gas na inerte upang maiwasan ang pagsira ng anumang kontaminanteng gas mula sa panlabas na kapaligiran.

Ang mga sistema ng distribusyon ng gas sa industriya ng semiconductor ay madalas na komplikado dahil sa maraming iba't ibang mga gas na nasa paligid at ang tunay na kontrol ng pag-uubos ng gas, temperatura at presyon na kinakailangang ipanatili sa loob ng isang tiyempo. Ito ay hinuhuli pa ng ultra-mataas na kahusayan na kinakailangan para sa bawat gas sa proseso. Ang mga gas na ginamit sa nakaraang hakbang ay kailangang malinis sa mga linya at kamara o kaya ay neutralize bago maaaring magsimula ang susunod na hakbang ng proseso. Ito ay nagiging sanhi ng malaking bilog ng espesyal na mga linya, mga interface sa pagitan ng sistemang tubo at mga hose, mga interface sa pagitan ng mga hose at tubo at mga regulador ng gas at sensor, at mga interface sa pagitan ng lahat ng nabanggit na mga komponente at mga valve at sealing system na disenyo upang maiwasan ang kontaminasyon ng supply ng natural gas mula sa pagbabago.

Sa dagdag, ang mga panlabas ng cleanroom at mga espesyal na gas ay makakamit ng mga sistema ng pagsuplay ng gas sa mga yunit sa kapaligiran ng cleanroom at sa mga espesyal na nakakulong na lugar upang maiwasan ang anumang panganib sa kaso ng aksidenteng pagluwas. Ang pagtutulak ng mga sistemang ito sa ganitong komplikadong kapaligiran ay hindi madaling gawin. Gayunpaman, may tamaang pag-aalala, detalye, at tamang kagamitan, maaaring matupad ang gawain na ito nang matagumpay.

Paggawa ng mga sistema ng distribusyon ng gas sa industriya ng semiconductor

Ang mga materyales na ginagamit sa mga sistema ng distribusyon ng gas sa semiconductor ay napakabagong-bago. Maaaring ipasok dito ang mga bagay tulad ng mga tube at hose na may lining na PTFE upang makatumpak sa mga gas na sobrang korosibo. Ang pinakakommon na materyales na ginagamit para sa pangkalahatang paggamit ng pipe sa industriya ng semiconductor ay ang 316L stainless steel - isang uri ng stainless steel na may mababang carbon. Pagdating sa pag-uugnay ng 316L versus 316, mas resistente ang 316L sa intergranular corrosion. Ito ay isang mahalagang konsiderasyon kapag nakikipag-ugnayan sa isang saklaw ng mga higpit reaktibo at potensyal na volatile na gas na maaaring korosipin ang carbon. Mas mababa ang pagpapalabas ng carbon precipitates sa pagsusi ng 316L stainless steel. Ito rin ay bumabawas sa posibilidad ng erosyon sa grain boundary, na maaaring humantong sa pitting corrosion sa mga sisiw at heat affected zones.

Upang bawasan ang posibilidad ng korosyon sa piping na maaaring magtulak sa korosyon at kontaminasyon sa product line, ang 316L stainless steel na isinusugat gamit ang maliwanag na argon shielding gas at tungsten gas shielded weld rails ay standard sa industriya ng semiconductor. Ang isang-sulating proseso ng pag-susugat na nagbibigay ng kontrol na kinakailangan upang panatilihing malinis ang kapaligiran sa loob ng process piping. Ang automated orbital welding ay available lamang sa distribusyon ng gas sa semiconductor.

EN

EN

AR

AR

HR

HR

CS

CS

NL

NL

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ