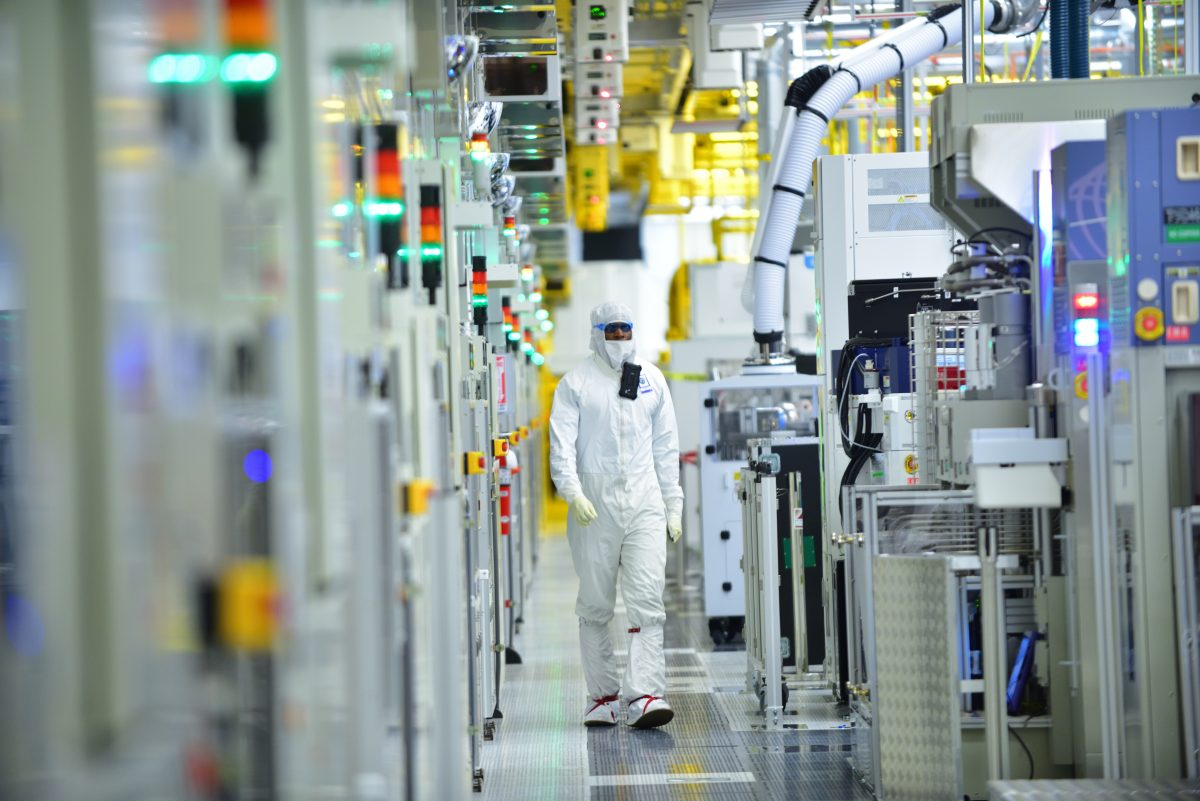

Vervaardiging van gasdistribusiesisteme in die halwegrigtebedryf

In halwiconductorvervaardiging doen gase al die werk en lasere kry al die aandag. Hoewel lasere die transistorpatrone in silikon graveer, is die proses wat eers die silikon neersit en die laser ontbindings om volledige skakels te maak 'n reeks van gase. Dit is nie verbaspend dat hierdie gase, wat gebruik word om mikroprosessor te ontwikkel deur 'n veeldoekse proses, hoë puriteit het nie. Behalwe hierdie beperkinge, het baie van hulle ander oorwegings en beperkinge. Sommige van die gase is kriogies, ander is korrosief, en sommige is hoogst toxis.

Alles considered, maak hierdie beperkings die vervaardiging van gasverspreidingsstelsels vir die halwiconductorbedryf tot 'n aansienlike uitdaging. Materiaalspesifikasies is eisend. Behalwe materiaalspesifikasies, is 'n gasverspreidingsnetwerk 'n kompleks elektromeganiese netwerk van onderling verbande stelsels. Die omgewings waarin hulle saamgestel word, is kompleks en oorleef mekaar. Eindige fabrikasie vind ter plaatse plaas as deel van die installasieproses. Orbitale bras help om die hoë spesifikasies van gasverspreiding te voldoen terwyl dit die vervaardiging in strigte, uitdagende omgewings meer beheerbaar maak.

Hoe die halwiconductorbedryf gase gebruik

Voordat jy probeer om die vervaardiging van 'n gasdistribusiesisteem te beplan, is dit noodsaaklik om ten minste die grondbeginsels van halwegeleiervervaardiging te verstaan. In essensie gebruik halwegeleiers gase om naby-elementêre vaste stowwe op 'n oppervlak in 'n hoogs gekontroleerde manier af te deponeer. Hierdie afgelede vaste stowwe word dan deur die invoering van addisionele gase, laser, chemiese etante en hitte gewysig. Die stappe in die wydproces is:

Deposisie: Dit is die proses van die skepping van die aanvanklike silikiumwafer. Silikiumvoorlopergase word in 'n vakuumdeposisiekamer gepompt en vorm dunne silikiumwafers deur chemiese of fisiese interaksies.

Fotolitografie: Die foto-seksie verwys na lasere. In die hoër extreme ultraviolette litografie (EUV) spektrum wat gebruik word om die hoogste spesifikasieë chips te maak, word 'n kooldioxide-laser gebruik om die mikroprosessor-sirkuitry in die wafer te graveer.

Etsering: Tydens die etseringsproses word halogeen-koolstofgas in die kamer gepompt om aktief te wees en geselekteerde materialen in die silikoonsubstraat op te los. Hierdie proses graveer effektief die laser-geprinte skakeling op die substraat.

Dopering: Dit is 'n bykomende stap wat die geleiheid van die geëtste oppervlak verander om die presiese toestande waarin die halwegeleiër voer, te bepaal.

Aanwas: In hierdie proses word reaksies tussen waferlae deur verhoogde druk en temperatuur uitgeloos. Wesenslik finaliseer dit die resultate van die vorige proses en skep die eindige prosessor in die wafer.

Kamer- en Lynreiniging: Die gase wat in die vorige stappe gebruik word, veral by graveer- en dopprosesse, is dikwels baie toxis en reaktief. Daarom moet die proses-kamer en die gaslyne wat daarna voer, gevul word met neutraliserende gase om skadelike reaksies te verminder of te elimineer, en dan gevul word met inerte gase om die binnedring van enige verontreinigende gase uit die buiteomgewing te voorkom.

Gasverspreidingsstelsels in die halwerwarebedryf is dikwels kompleks weens die vele verskillende gase wat betrokke is en die strak beheer van gasvloei, temperatuur en druk wat oor tyd behou moet word. Dit word verder kompliseer deur die ultra-hoë suiwerheid wat vir elke gas in die proses vereis word. Die gase wat in die vorige stap gebruik is, moet uit die lyne en kammertjies gespoel of andersins geneutraliseer word voordat die volgende stap van die proses kan begin. Dit beteken dat daar 'n groot aantal gespesialiseerde lyne is, grensoppervlakke tussen die gelaste buisstelsel en die slange, grensoppervlakke tussen die slange en buise en die gasregulators en sensors, en grensoppervlakke tussen al die voorheen genoemde komponente en die kleppies en afsluitstelsels wat ontwerp is om die kontaminasie van die natuurgassupplies te voorkom wanneer hulle geruil word.

Daarbenewens sal reinruimte-eksterne en spesialiteitgase uitgerus word met grootmaatgasverskaffingstelsels in reinruimte-omgewings en gespesialiseerde beperkte areas om enige gevaar te verminder as ongelukkige lekkasies voorkom. Die smelt van hierdie gasstelsels in so 'n komplekse omgewing is nie 'n maklike taak nie. Maar, met sorg, aandag tot detail en die regte uitrusting, kan hierdie taak suksesvol voltooi word.

Gasverspreidingsstelsels vervaardig in die halwgeleierbedryf

Die materiaalle wat in halvgeleier gasverspreidingstelsels gebruik word, is baie verskillend. Dit kan dinge insluit soos PTFE-geklede metaalbuise en slanse om hoogs korrosiewe gase te weerstaan. Die mees algemene materiaal wat vir algemeen doeleind buisings in die halvgeleiersbedryf gebruik word, is 316L roestvry staal - 'n lae koolstofvariante van roestvry staal. Wanneer dit kom by 316L versus 316, is 316L meer weerstand bied teen intergranulêre korrosie. Dit is 'n belangrike oorweging wanneer jy saamwerk met 'n reeks hoogs reaktiewe en potensieel volatiele gase wat koolstof kan korrodeer. Die smelt van 316L roestvry staal vrymaks minder koolstofprisipate. Dit verminder ook die moontlikheid vir korrosie aan granse, wat kan lei tot puntkorrosie in smelde en warmtebeïnvloede zones.

Om die moontlikheid van pyping-korrosie wat lei tot korrosie en verontreiniging van die produklyn te verminder, is 316L roestvrye staal wat met suiwer argon beskermingsgas en tungsten gasbeskermde skerwels geskerwel word, die standaard in die halwynbedryf. Dit is die enigste skerwelproses wat die beheer verskaf wat nodig is om 'n hoë reenheid-omgewing in proses-piperye te handhaaf. Geautomatiseerde orbitale skerweling is slegs beskikbaar in halwyn gasverspreiding

EN

EN

AR

AR

HR

HR

CS

CS

NL

NL

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ