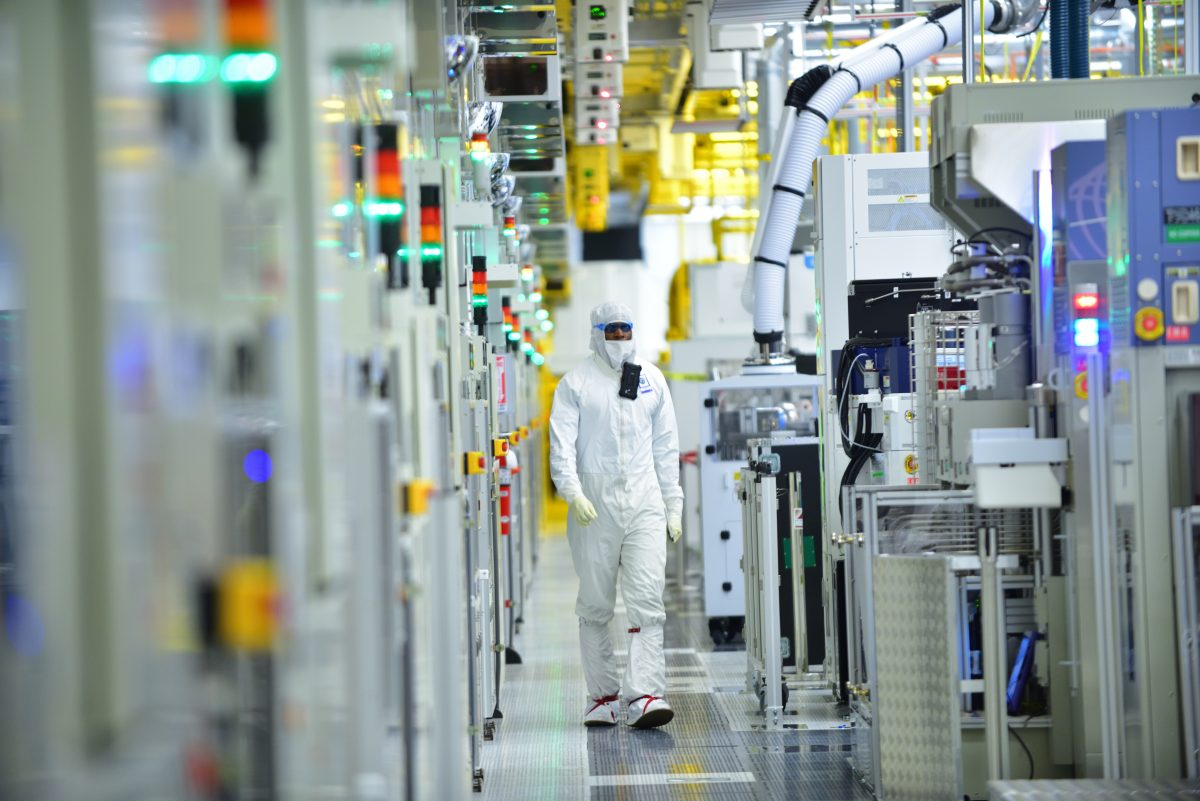

Herstellung von Gasverteilungssystemen in der Halbleiterindustrie

Bei der Halbleiterherstellung erledigen Gase alle Arbeit und Laser erhalten die gesamte Aufmerksamkeit. Während Laser die Transistormuster in das Silizium einbrennen, ist es eine Reihe von Gasen, die zuerst das Silizium ablagernd abbauen und den Laser zerlegen, um vollständige Schaltkreise herzustellen. Es ist nicht überraschend, dass diese Gase, die zur Entwicklung von Mikroprozessoren durch einen mehrstufigen Prozess verwendet werden, von hoher Reinheit sind. Neben dieser Einschränkung haben viele von ihnen weitere Bedenken und Einschränkungen. Einige der Gase sind kryogen, andere korrosiv, und wieder andere hochgradig toxisch.

Im Ganzen genommen machen diese Einschränkungen die Herstellung von Gasverteilungssystemen für die Halbleiterindustrie zu einer erheblichen Herausforderung. Die Materialvorgaben sind anspruchsvoll. Neben den Materialvorgaben ist ein Gasverteilungsnetzwerk eine komplexe elektromechanische Anordnung miteinander verbundener Systeme. Die Umgebungen, in denen sie zusammengebaut werden, sind komplex und überlappen sich. Die endgültige Fertigung erfolgt vor Ort als Teil des Installationsprozesses. Orbitales Schweißen hilft dabei, den hohen Vorgaben der Gasverteilungsanforderungen gerecht zu werden, während es gleichzeitig die Fertigung in engen, herausfordernden Umgebungen erleichtert.

Wie die Halbleiterindustrie Gase einsetzt

Bevor versucht wird, die Herstellung eines Gasverteilungssystems zu planen, ist es notwendig, zumindest die Grundlagen der Halbleiterherstellung zu verstehen. Im Kern verwenden Halbleiter Gase, um nahezu elementare Feststoffe auf einer Oberfläche in einem hochgradig kontrollierten Verfahren abzulagern. Diese abgelagerten Feststoffe werden dann durch die Einführung zusätzlicher Gase, Laser, chemischer Etchants und Wärme verändert. Die Schritte im breiten Prozess sind:

Ablagerung: Dies ist der Prozess der Erstellung der initialen Siliziumwafer. Silizium-Vorgänger-Gase werden in ein Vakuumentlagerungskammer gepumpt und bilden durch chemische oder physikalische Wechselwirkungen dünne Siliziumwafer.

Photolithografie: Der Foto-Teil bezieht sich auf Laser. Im extremen Ultraviolett-Lithografie (EUV)-Spektrum, das zur Herstellung der leistungsfähigsten Chips verwendet wird, wird ein Kohlendioxid-Laser eingesetzt, um die Mikroprozessorschaltkreise in den Wafer einzubrennen.

Etimieren: Während des Etch-Prozesses wird Halogen-Kohlenstoff-Gas in die Kammer gepumpt, um ausgewählte Materialien im Siliziumsubstrat zu aktivieren und aufzulösen. Dieser Prozess graviert das laser gedruckte Schaltkreisdesign effektiv in das Substrat ein.

Dotierung: Dies ist ein zusätzlicher Schritt, der die Leitfähigkeit der etchierten Oberfläche ändert, um die genauen Bedingungen zu bestimmen, unter denen der Halbleiter leitet.

Annealing: In diesem Prozess werden Reaktionen zwischen Waferschichten durch erhöhten Druck und Temperatur ausgelöst. Im Wesentlichen vervollständigt es die Ergebnisse des vorherigen Prozesses und erstellt den finalen Prozessor in der Wafer.

Kammer- und Leitungsbereinigung: Die bei den vorherigen Schritten verwendeten Gase, insbesondere bei der Ätzung und dem Dotieren, sind oft stark toxisch und reaktiv. Daher muss die Prozesskammer und die sie versorgenden Gasleitungen mit neutralisierenden Gasen gefüllt werden, um schädliche Reaktionen zu reduzieren oder vollständig zu beseitigen, und anschließend mit Edelgasen, um das Eindringen von verunreinigenden Gasen aus der Außenumgebung zu verhindern.

Gasverteilungssysteme in der Halbleiterindustrie sind oft komplex aufgrund der vielen verschiedenen Gase und der strengen Kontrolle von Gasfluss, Temperatur und Druck, die im Laufe der Zeit aufrechterhalten werden muss. Dies wird noch komplizierter durch die ultrahohen Reinheitsanforderungen für jedes Gas im Prozess. Die Gase, die im vorherigen Schritt verwendet wurden, müssen aus den Leitungen und Kammern abgelassen oder anderweitig neutralisiert werden, bevor der nächste Prozessschritt beginnen kann. Dies bedeutet, dass es eine große Anzahl an spezialisierten Leitungen gibt, Schnittstellen zwischen dem gelöteten Rohrsystem und den Schläuchen, Schnittstellen zwischen den Schläuchen, Röhren und den Gasregulatoren und Sensoren sowie Schnittstellen zwischen all diesen genannten Komponenten und den Ventilen und Dichtungssystemen, die darauf ausgelegt sind, eine Kontamination des Erdgasversorgungsnetzes durch Austausch zu verhindern.

Darüber hinaus werden Sauberraumaußenbereiche und Spezialgase mit Bulk-Gasversorgungssystemen in Sauberaumumgebungen und spezialisierten begrenzten Bereichen ausgestattet, um eventuelle Gefahren im Falle eines ungewollten Lecks zu verringern. Das Schweissen dieser Gassysteme in einer derart komplexen Umgebung ist keine einfache Aufgabe. Mit Sorgfalt, Aufmerksamkeit für Details und dem richtigen Equipment kann diese Aufgabe jedoch erfolgreich abgeschlossen werden.

Herstellung von Gasverteilungssystemen in der Halbleiterindustrie

Die in Halbleiter-Gasverteilungssystemen verwendeten Materialien sind sehr unterschiedlich. Sie können Dinge wie PTFE-gelinte Metallrohre und -schläuche zur Widerstandskraft gegen hochkorrosive Gase umfassen. Das am häufigsten verwendete Material für allgemeine Rohrleitungen in der Halbleiterindustrie ist 316L Edelstahl – eine Niederkohlenstoff-Variante des Edelstahls. Bei dem Vergleich zwischen 316L und 316 ist 316L widerstandsfähiger gegenüber intergranulärer Korrosion. Dies ist ein wichtiger Aspekt, wenn mit einer Vielzahl hochreaktiver und potenziell instabiler Gase gearbeitet wird, die Kohlenstoff korrodieren können. Beim Schweißen von 316L Edelstahl werden weniger Kohlenstoffanrisse freigesetzt. Es reduziert auch das Risiko von Kornranderosion, die zu punktförmiger Korrosion in Schweißnähten und Wärmebeeinflussten Zonen führen kann.

Um die Möglichkeit von Rohrkorrosion, die zu Korrosion und Kontamination der Produktleitung führen kann, zu reduzieren, ist 316L Edelstahl, der mit reinem Argon-Schutzgas und Wolfram-Gas-Schweißbahn verschweißt wird, der Standard in der Halbleiterindustrie. Der einzige Schweißprozess, der die notwendige Steuerung bietet, um eine Hochreinheitsumgebung in der Prozessleitung aufrechtzuerhalten, ist der automatisierte orbitalen Schweißprozess, der nur in der Gasverteilung der Halbleiterindustrie verfügbar ist.

EN

EN

AR

AR

HR

HR

CS

CS

NL

NL

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ