De cruciale rol van gasdistributiesystemen in de fabricage in de semiconductorindustrie!

Bij de vervaardiging van halvegeleiders doen gassen al het werk en krijgen lasers al de aandacht. Hoewel lasers de transistormodellen in de silicium graveren, is de stof die eerst het silicium afzet en de laser ontbindt om volledige schakelingen te maken een reeks van gassen. Het is niet verrassend dat deze gassen, die worden gebruikt om microprocessoren te ontwikkelen door een meervoudig proces, van hoge reinheid zijn. Behalve deze beperking hebben veel van hen andere zorgen en beperkingen. Sommige gassen zijn kryogeen, anderen zijn corrosief, en nog andere zijn hoogst toxisch.

In het algemeen maken al deze beperkingen de productie van gasdistributiesystemen voor de semiconductorindustrie tot een aanzienlijke uitdaging. De materiaalspecificaties zijn eisend. Naast de materiaalspecificaties is een gasdistributienetwerk een complex elektromechanisch netwerk van onderling verbonden systemen. De omgevingen waarin ze worden samengesteld zijn complex en overlappend. De eindfabricage vindt ter plaatse plaats als onderdeel van het installatieproces. Orbitale lastechniek draagt bij aan het voldoen aan de hoge specificaties voor gasdistributie, terwijl het de fabricage in strakke en uitdagende omgevingen behapbaarder maakt.

Hoe gassen worden gebruikt in de semiconductorindustrie

Voordat je een poging doet om de productie van een gasdistributiesysteem te plannen, is het noodzakelijk om tenminste de basisprincipes van halvegeleidersproductie te begrijpen. In essentie gebruiken halvegeleiders gassen om bijna elementaire vaste stoffen op een oppervlak af te zetten op een zeer gecontroleerde manier. Deze afgezette vaste stoffen worden vervolgens gewijzigd door extra gassen toe te voegen, lasers te gebruiken, chemische etchants en hitte toe te passen. De stappen in het brede proces zijn:

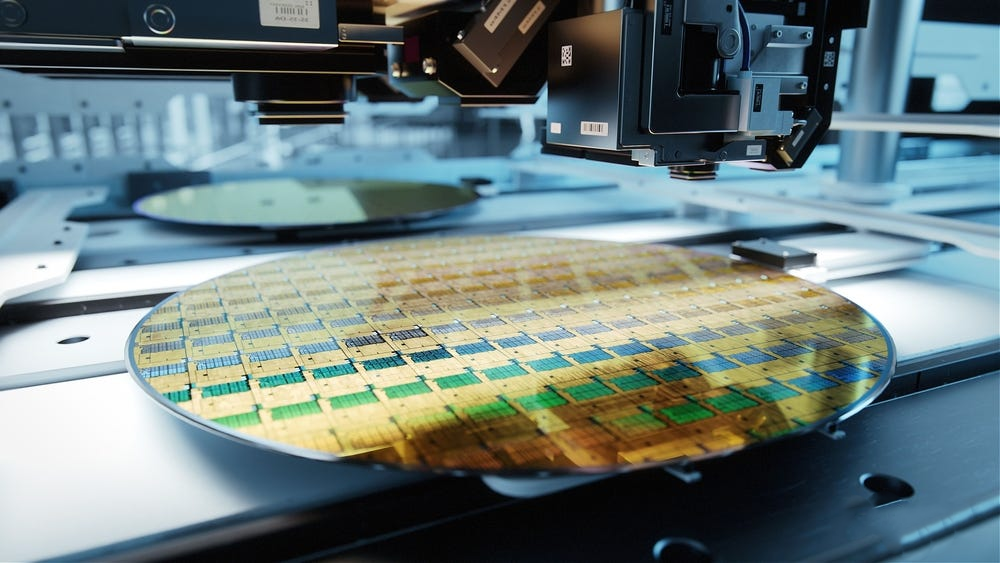

Afstoting: Dit is het proces waarbij de initiële siliciumwafer wordt gemaakt. Siliciumprecursor-gassen worden gepompt in een vacuüm-depositiekamer en vormen dunne siliciumwafers door chemische of fysieke interacties.

Fotolithografie: Het foto-deel verwijst naar lasers. In het extreme ultraviolette lithografie (EUV)-spectrum dat wordt gebruikt om de hoogst gespecificeerde chips te maken, wordt een kooldioxide-laser gebruikt om de microprocessor-circuitry in de wafer aan te brengen.

Graveren: Tijdens het graveringsproces wordt halogeen-koolstofgas gepompt in de kamer om materialen in de silicatenel te activeren en op te lossen. Dit proces graveert de laser-geprinte schakeling effectief in de tel.

Doperen: Dit is een extra stap die de gevoeligheid van het gegrafte oppervlak verandert om de exacte omstandigheden te bepalen waarbij de halvegeleider geleidt.

Auwarmen: In dit proces worden reacties tussen de waferlagen door verhoogde druk en temperatuur getriggerd. Essentieel gesproken, het finaliseert de resultaten van het vorige proces en creëert de eindige processor in de wafer.

Kamer- en lijnreiniging: De gassen die worden gebruikt in de eerdere stappen, vooral bij het eten en dopen, zijn vaak zeer giftig en reactief. Daarom moeten de proceskamer en de gasleidingen die erheen leiden worden gevuld met neutraliserende gassen om schadelijke reacties te verminderen of te elimineren, en vervolgens worden gevuld met edelgassen om het binnendringen van verstofferende gassen uit de buitenste omgeving te voorkomen.

Gasdistributiesystemen in de semiconductorindustrie zijn vaak complex vanwege de vele verschillende gassen die erbij betrokken zijn en de strakke controle van gasstroom, temperatuur en druk die over tijd onderhouden moet worden. Dit wordt nog verder gecompliceerd door de ultra-hoge zuiverheid die vereist wordt voor elke gas in het proces. De gassen die gebruikt werden in de vorige stap moeten uit de leidingen en kamers worden weggespoeld of op een andere manier worden neutraliseerd voordat het volgende proces kan beginnen. Dit betekent dat er een groot aantal gespecialiseerde leidingen zijn, interfaces tussen gelaste buizensystemen en slangen, interfaces tussen slangen en buizen en gasregelaars en sensoren, evenals interfaces tussen al deze eerder genoemde componenten en kleppen en afsluitsystemen ontworpen om te voorkomen dat de aardgasvoorziening wordt vervuild door te worden omgeruild.

Daarnaast zullen cleanroom-externe en specialiteitsgassen uitgerust worden met bulkgasvoorzieningssystemen in cleanroom-omgevingen en gespecialiseerde beperkte ruimtes om eventuele gevaren te verminderen bij ongelukkige lekkages. Het lassen van deze gas systemen in zo'n complexe omgeving is geen eenvoudige taak. Met zorg, aandacht voor detail en het juiste uitrusting kan deze taak echter succesvol worden voltooid.

Productie van gasdistributiesystemen in de semiconductorindustrie

Materialen die worden gebruikt in gasdistributiesystemen voor halbleiders zijn zeer variabel. Ze kunnen onder andere dingen omvatten zoals PTFE-gevoerde metalen buizen en slangen om weerstand te bieden tegen hoog corrosieve gassen. Het meest gebruikte materiaal voor algemeen doeleinden leidingen in de halbleiderindustrie is 316L roestvast staal - een lage-koolstofvariant van roestvast staal. Bij het vergelijken van 316L met 316 is 316L meer bestand tegen intergranulair corrosie. Dit is een belangrijke overweging bij het hanteren van een verscheidenheid aan hoog reactieve en potentieel vluchtige gassen die koolstof kunnen corroderen. Bij het lassen van 316L roestvast staal komen minder koolstofneerslagvormingen vrij. Het verminderd ook de mogelijkheid van korrelgrensvertering, wat kan leiden tot puntcorrosie in lasnaden en hittegeïnfluenceerde zones.

Om de mogelijkheid van pijpleiding corrosie te verminderen, wat kan leiden tot corrosie en verontreiniging van de productlijn, is 316L roestvrij staal dat met zuiver argon als schildgas en tungsten gas beschermd wordt gesoldeerd de standaard in de halvegeleiderindustrie. Dit is het enige soldeerproces dat de benodigde controle biedt om een hoogzuivere omgeving in procespijpen te handhaven. Automatische orbitale soldeerapparatuur biedt de enige herhaalbare procescontrole die nodig is om de soldeerspelden te voltooien bij de fabricage van gasdistributiesystemen voor halvegeleiders. Het feit dat ingesloten orbitale soldeerhoofden de ruimtebeperkte en moeilijke plekken bij complexe kruisingen tussen procesgebieden kunnen bereiken, is een belangrijk voordeel van dit proces.

Shenzhen Wofei Technology Co., Ltd, met meer dan 10 jaar ervaring in de levering van industriële en specialgas, materialen, gasvoorzieningssystemen en gasingenieurswetenschap voor de markten van halbleiders, LED, DRAM en TFT-LCD, kunnen wij u de materialen bieden die nodig zijn om uw producten naar de voorste gelederen van de industrie te brengen. Wij kunnen niet alleen een breed scala aan kleppen en aansluitingen bieden voor elektronische specialgas voor halbleiders, maar ook gasleidingen ontwerpen en apparatuurinstallatie voor onze klanten uitvoeren.

EN

EN

AR

AR

HR

HR

CS

CS

NL

NL

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ