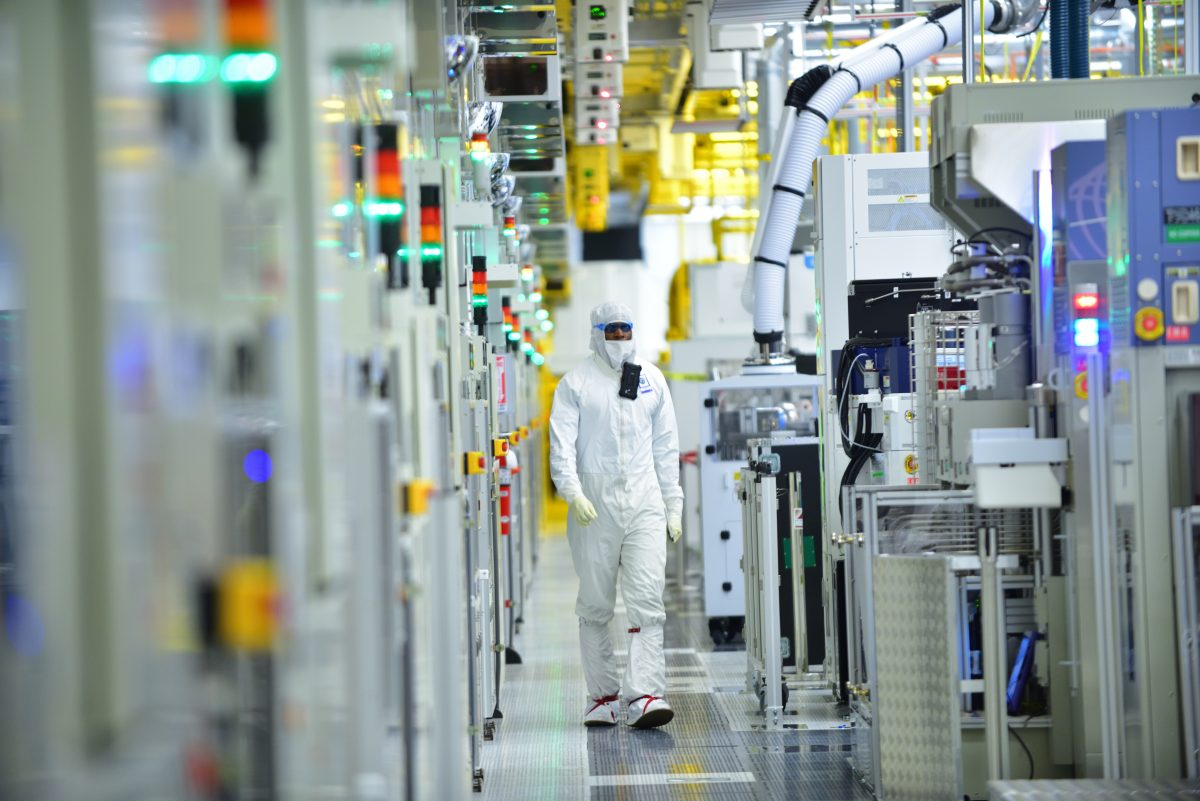

تصنيع أنظمة توزيع الغاز في صناعة شرائح السيليكون

في تصنيع شرائح السيليكون، تقوم الغازات بكل العمل ويحصل الليزر على كل الاهتمام. بينما يقوم الليزر بنحت أنماط الترانزستورات على السيليكون، فإن العملية التي تُودِع السيليكون أولًا وتُفكك الليزر لصنع الدوائر الكاملة هي سلسلة من الغازات. وليس من المستغرب أن هذه الغازات، التي تُستخدم لتطوير المعالجات الدقيقة عبر عملية متعددة المراحل، تكون ذات نقاء عالٍ. بالإضافة إلى هذا القيد، هناك العديد من المخاوف والقيود الأخرى المتعلقة بها. بعض هذه الغازات تكون مُبردة للغاية، وأخرى تكون مُؤكلة، وبعضها الآخر يكون سامًا جدًا.

بشكل عام، هذه القيود تجعل تصنيع أنظمة توزيع الغازات لصناعة شرائح الدوائر المتكاملة تحديًا كبيرًا. مواصفات المواد صعبة للغاية. بالإضافة إلى مواصفات المواد، فإن نظام توزيع الغاز هو شبكة كهروميكانيكية معقدة تتكون من أنظمة متصلة ببعضها البعض. البيئات التي يتم فيها التجميع معقدة ومتشابكة. يتم تنفيذ العمليات النهائية في الموقع كجزء من عملية التركيب. اللحام المداري يساعد في تحقيق المواصفات العالية لأنظمة توزيع الغازات ويجعل التصنيع في بيئات ضيقة ومعقدة أكثر قابلية للإدارة.

كيف تستخدم صناعة شرائح الدوائر المتكاملة الغازات

قبل محاولة تخطيط إنتاج نظام توزيع الغاز، من الضروري فهم الأساسيات على الأقل لصناعة شبه الموصلات. في جوهرها، تستخدم شرائح السيليكون غازات لإيداع مواد صلبة قريبة من العناصر على سطح بطريقة مراقبة بدقة. ثم يتم تعديل هذه المواد الصلبة بإدخال غازات إضافية، الليزر، مواد كيميائية للنحت الحراري والحرارة. الخطوات في العملية العامة هي:

الإيداع: هذا هو عملية إنشاء الشريحة السيليكونية الأولية. يتم ضخ غازات السيليكون السابقة إلى غرفة الإيداع الفراغي وتكوين أقراص سيليكون رقيقة من خلال التفاعلات الكيميائية أو الفيزيائية.

التصوير الضوئي: الجزء المتعلق بالليزر يشير إلى الليزر. في طيف التصوير الضوئي فوق البنفسجي المتطرف (EUV) المستخدم لإنتاج الرقائق ذات المواصفات الأعلى، يتم استخدام ليزر ثاني أكسيد الكربون لنحت دوائر المعالج الدقيقة في الشريحة.

النقش: أثناء عملية النقش، يتم ضخ غاز هالوجين-كربون إلى الغرفة لتفعيل وحل المواد المختارة في Filme السيليكون. هذه العملية تقوم بنقش الدوائر الكهربائية المطبوعة بالليزر على Filme.

التلوث: هذا هو الخطوة إضافية التي تغير قابلية التوصيل للسطح المنقوش لتحديد الظروف الدقيقة التي يوصل بهاiconductor نصف الموصل.

التحميص: في هذه العملية، يتم تحفيز التفاعلات بين طبقات الشريحة بواسطة الضغط والحرارة المرتفعة. في الأساس، فإنها تنهي نتائج العملية السابقة وتخلق المعالج النهائي في الشريحة.

تنظيف الغرفة والخط: الغازات المستخدمة في الخطوات السابقة، خاصة التآكل والتسميم، غالباً ما تكون سامة للغاية وتفاعلية. لذلك، تحتاج غرفة العملية والخطوط التي تغذيها إلى ملء بالغازات المحايدة لتقليل أو القضاء على التفاعلات الضارة، ثم ملؤها بالغازات الخاملة لمنع اختراق أي غازات ملوثة من البيئة الخارجية.

تكون أنظمة توزيع الغاز في صناعة شرائح السيليكون غالباً معقدة بسبب الكم الهائل من الغازات المختلفة المستخدمة، والسيطرة المشددة المطلوبة على تدفق الغاز، درجة الحرارة والضغط التي يجب الحفاظ عليها لفترات زمنية طويلة. يزداد هذا التعقيد بسبب الحاجة إلى نقاء فائق عالي لكل غاز مستخدم في العملية. يتطلب الأمر إخراج الغازات المستخدمة في الخطوة السابقة من الأنابيب والمراحل أو تحييدها بطريقة أخرى قبل البدء بالخطوة التالية من العملية. وهذا يعني وجود عدد كبير من الخطوط المتخصصة، والوصلات بين نظام الأنابيب الملحومة والخراطيم، والوصلات بين الخراطيم والأنابيب ومحكمات الغاز وأجهزة الاستشعار، والوصلات بين جميع المكونات المذكورة سابقاً والصمامات وأنظمة الإغلاق المصممة لمنع تلوث خطوط الأنابيب بإمدادات الغاز الطبيعي عند استبدالها.

بالإضافة إلى ذلك، ستصبح خارجيات غرف النظافة وغازات التخصص مجهزة بنُظم توريد الغاز بالجملة في بيئات غرف النظافة والمناطق المغلقة المتخصصة لتفادي أي مخاطر في حالة حدوث تسرب عرضي. لحام أنظمة الغاز في مثل هذا البيئة المعقدة ليس أمرًا سهلاً. ومع ذلك، وباستخدام العناية والاهتمام بالتفاصيل والمعدات المناسبة، يمكن إنجاز هذه المهمة بنجاح.

تصنيع نُظم توزيع الغاز في صناعة شرائح الدارات المتكاملة

تختلف المواد المستخدمة في أنظمة توزيع الغاز شبه الموصلة اختلافًا كبيرًا. يمكن أن تشمل أشياء مثل الأنابيب والخراطيم المعدنية المبطنة بـ PTFE لمقاومة الغازات ذات التآكل العالي. المادة الأكثر شيوعًا المستخدمة للأنابيب العامة في صناعة شرائح السيليكون هي الفولاذ المقاوم للصدأ من نوع 316L - وهو نوع من الفولاذ المقاوم للصدأ ذو الكربون المنخفض. عند مقارنة 316L مع 316، فإن 316L أكثر مقاومة للتآكل بين الحبيبات. هذا اعتبار مهم عند التعامل مع مجموعة واسعة من الغازات التفاعلية والمحتمل أن تكون متقلبة والتي يمكن أن تتسبب في تآكل الكربون. يطلق اللحام على الفولاذ المقاوم للصدأ من نوع 316L كميات أقل من الرواسب الكربونية. كما يقلل أيضًا من احتمالية تآكل حدود الحبوب، مما قد يؤدي إلى تآكل بالنقاط في اللحامات والمناطق المتضررة حراريًا.

لتقليل احتمالية تآكل الأنابيب مما يؤدي إلى تآكل خطوط المنتجات والتلوث، فإن الفولاذ المقاوم للصدأ من نوع 316L الذي يتم لحامه باستخدام غاز الأرجون النقي كغطاء وتُستخدم فيه سكك اللحام المحمية بغاز التังستن هي المعيار في صناعة شبه الموصلات. عملية اللحام الوحيدة التي توفر التحكم اللازم للحفاظ على بيئة نقية عاليًا في أنابيب العمليات هي اللحام المداري الآلي، وهو متاح فقط في توزيع الغازات في صناعة شبه الموصلات.

EN

EN

AR

AR

HR

HR

CS

CS

NL

NL

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ