Le rôle crucial des systèmes de distribution de gaz dans la fabrication dans l'industrie des semi-conducteurs !

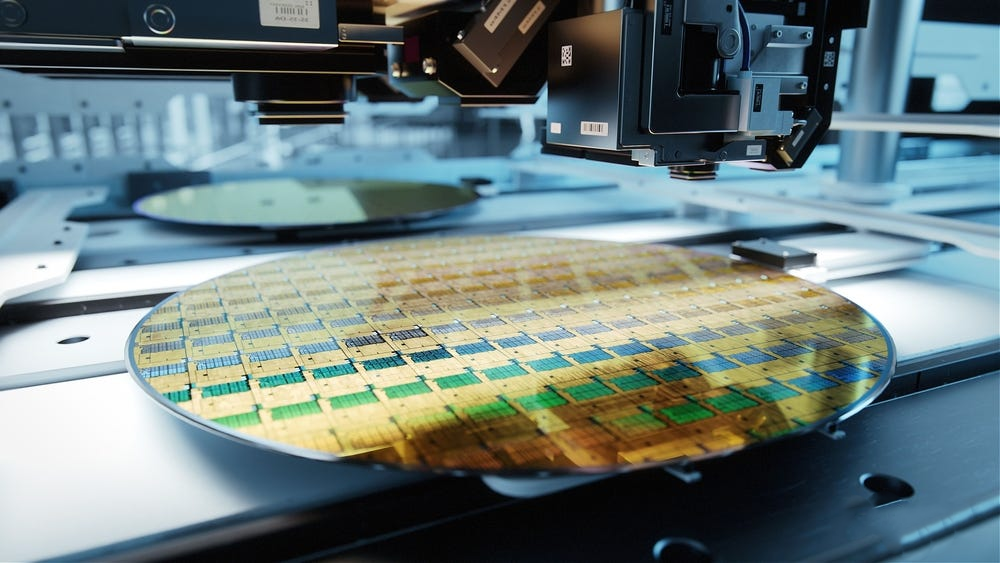

Dans la fabrication de semi-conducteurs, les gaz font tout le travail et les lasers attirent toute l'attention. Bien que les lasers gravent les motifs des transistors dans le silicium, l'étape qui dépose d'abord le silicium et décompose le laser pour créer des circuits complets est une série de gaz. Il n'est pas surprenant que ces gaz, utilisés pour développer des microprocesseurs à travers un processus en plusieurs étapes, soient d'une grande pureté. En plus de cette contrainte, beaucoup d'entre eux présentent d'autres préoccupations et limitations. Certains des gaz sont cryogéniques, d'autres sont corrosifs, et encore d'autres sont hautement toxiques.

Dans l'ensemble, ces limitations rendent la fabrication de systèmes de distribution de gaz pour l'industrie des semi-conducteurs un défi considérable. Les spécifications des matériaux sont exigeantes. En plus des spécifications des matériaux, un réseau de distribution de gaz est un ensemble électromécanique complexe de systèmes interconnectés. Les environnements dans lesquels ils sont assemblés sont complexes et superposés. La fabrication finale a lieu sur place comme partie du processus d'installation. Le soudage orbital aide à répondre aux exigences de haute spécification pour la distribution de gaz tout en rendant la fabrication dans des environnements serrés et difficiles plus maîtrisable.

Comment les gaz sont utilisés dans l'industrie des semi-conducteurs

Avant de tenter de planifier la fabrication d'un système de distribution de gaz, il est nécessaire de comprendre au moins les bases de la fabrication des semi-conducteurs. Dans leur essence, les semi-conducteurs utilisent des gaz pour déposer des solides quasi-élémentaires sur une surface de manière très contrôlée. Ces solides déposés sont ensuite modifiés en introduisant des gaz supplémentaires, des lasers, des produits chimiques érodants et de la chaleur. Les étapes du processus général sont :

Dépôt : Il s'agit du processus de création de la première galette de silicium. Des gaz précurseurs de silicium sont pompés dans une chambre de dépôt sous vide et forment des galettes minces de silicium par interactions chimiques ou physiques.

Photolithographie : La section photo fait référence aux lasers. Dans le spectre de lithographie ultraviolette extrême (EUV) utilisé pour fabriquer les puces de la plus haute spécification, un laser à dioxyde de carbone est utilisé pour graver la circuitry du microprocesseur dans la galette.

Gravure : Lors du processus de gravure, un gaz halogène-carbone est injecté dans la chambre pour activer et dissoudre les matériaux sélectionnés dans le substrat en silicium. Ce processus grave efficacement la circuitique imprimée au laser sur le substrat.

Dopage : C'est une étape supplémentaire qui modifie la conductivité de la surface gravée pour déterminer les conditions exactes sous lesquelles le semi-conducteur conduit.

Recuit : Dans ce processus, des réactions entre les couches de gaufres sont déclenchées par une pression et une température élevées. Essentiellement, il finalise les résultats du processus précédent et crée le processeur finalisé dans la gaufre.

Nettoyage de la chambre et des lignes : Les gaz utilisés dans les étapes précédentes, en particulier pour l'usinage et le dopage, sont souvent très toxiques et réactifs. Par conséquent, la chambre de traitement et les lignes de gaz qui l'alimentent doivent être remplies de gaz neutralisants pour réduire ou éliminer les réactions nocives, puis remplies de gaz inertes pour empêcher toute intrusion de gaz contaminant provenant de l'environnement extérieur.

Les systèmes de distribution de gaz dans l'industrie des semi-conducteurs sont souvent complexes en raison de la grande variété de gaz impliqués et du contrôle strict du débit de gaz, de la température et de la pression qui doivent être maintenus dans le temps. Cela est encore compliqué par l'ultra-haute pureté requise pour chaque gaz utilisé dans le processus. Les gaz utilisés à l'étape précédente doivent être évacués des lignes et des chambres ou neutralisés d'une autre manière avant que l'étape suivante du processus ne puisse commencer. Cela signifie qu'il existe un grand nombre de lignes spécialisées, d'interfaces entre les systèmes de tubes soudés et les flexibles, d'interfaces entre les flexibles et les tubes ainsi que des régulateurs et capteurs de gaz, ainsi que des interfaces entre tous les composants mentionnés précédemment et des vannes et systèmes d'étanchéité conçus pour empêcher la contamination des pipelines de l'approvisionnement en gaz naturel lors de leur remplacement.

De plus, les gaz spéciaux et l'extérieur de la salle blanche seront équipés de systèmes de fourniture de gaz en vrac dans des environnements de salle blanche et des zones confinées spécialisées pour atténuer tout danger en cas de fuite accidentelle. Souder ces systèmes de gaz dans un environnement aussi complexe n'est pas une tâche facile. Cependant, avec soin, attention aux détails et le bon équipement, cette tâche peut être réalisée avec succès.

Fabrication de systèmes de distribution de gaz dans l'industrie des semi-conducteurs

Les matériaux utilisés dans les systèmes de distribution de gaz semi-conducteurs sont très variables. Ils peuvent inclure des éléments tels que des tuyaux et des flexibles en métal revêtus de PTFE pour résister aux gaz hautement corrosifs. Le matériau le plus couramment utilisé pour l'installation générale de canalisations dans l'industrie des semi-conducteurs est l'acier inoxydable 316L - une variante d'acier inoxydable à faible teneur en carbone. Lorsqu'il s'agit de comparer le 316L au 316, le 316L est plus résistant à la corrosion intergranulaire. C'est un facteur important à prendre en compte lorsqu'on traite avec une gamme de gaz hautement réactifs et potentiellement volatils qui peuvent corroder le carbone. Le soudage de l'acier inoxydable 316L libère moins de précipités de carbone. Il réduit également le risque d'érosion des limites de grains, ce qui peut entraîner une corrosion par piqûres dans les soudures et les zones affectées par la chaleur.

Pour réduire la possibilité de corrosion des tuyaux entraînant une corrosion et une contamination de la ligne de produit, l'acier inoxydable 316L soudé avec un gaz d'inertion pur à base d'argon et des rails de soudage à protection gazeuse en tungstène est la norme dans l'industrie des semi-conducteurs. Le seul procédé de soudage qui offre le contrôle nécessaire pour maintenir un environnement de haute pureté dans les conduites de processus. Le soudage orbital automatisé fournit le seul contrôle de processus reproductible nécessaire pour réaliser la soudure lors de la fabrication des systèmes de distribution de gaz pour semi-conducteurs. Le fait que les têtes de soudage orbitales fermées puissent s'adapter aux espaces exigus et difficiles aux intersections complexes entre les zones de processus constitue un avantage significatif du procédé.

Shenzhen Wofei Technology Co., Ltd, avec plus de 10 ans d'expérience dans l'approvisionnement en gaz industriels et spéciaux, matériaux, systèmes d'alimentation en gaz et ingénierie gazeuse pour les marchés du semi-conducteur, LED, DRAM et TFT-LCD, nous pouvons vous fournir les matériaux nécessaires pour amener vos produits à la pointe de l'industrie. Nous pouvons non seulement fournir une large gamme de vannes et raccords pour les gaz spéciaux électroniques semi-conducteurs, mais aussi concevoir des installations de tuyauterie gazeuse et installer des équipements pour nos clients.

EN

EN

AR

AR

HR

HR

CS

CS

NL

NL

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

VI

VI

MT

MT

TH

TH

TR

TR

AF

AF

MS

MS

AZ

AZ